По своей сути, процесс ротационной печи представляет собой метод непрерывной термической обработки, используемый для индукции физических или химических изменений в твердых материалах. Материал подается в один конец большого, вращающегося и слегка наклонного цилиндра. По мере вращения цилиндра материал перемешивается и постепенно движется к нижнему разгрузочному концу, обеспечивая равномерное воздействие контролируемой высокой температуры на каждую частицу, что приводит к желаемой реакции или фазовому переходу.

Основная задача при обработке сыпучих материалов — достижение идеально однородного и стабильного конечного продукта. Ротационная печь превосходно справляется с этой задачей, объединяя три критически важных действия — непрерывное движение, постоянное перемешивание и точный термический контроль — в единый, надежный процесс.

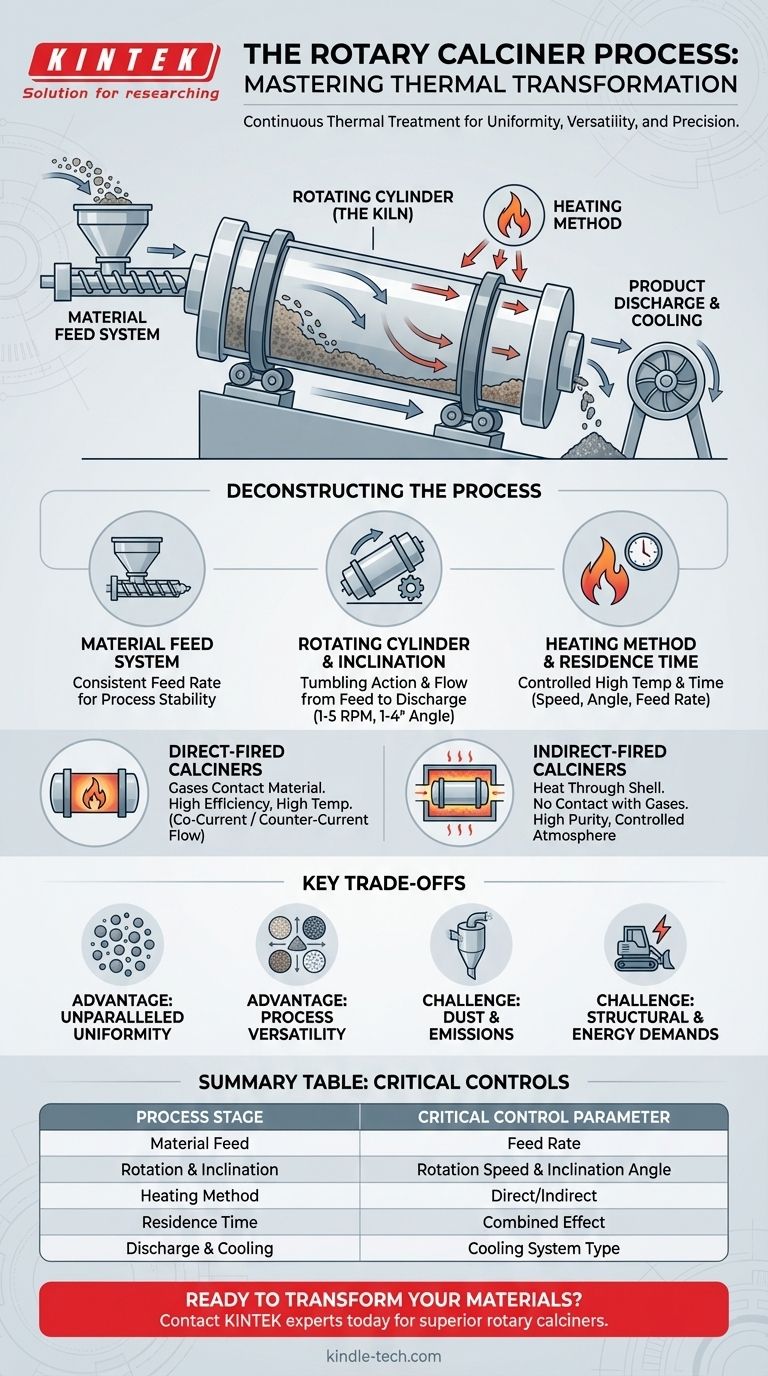

Деконструкция процесса ротационной печи

Чтобы понять ее эффективность, мы должны рассмотреть ключевые этапы и компоненты, которые определяют работу ротационной печи, часто называемой вращающейся печью.

Система подачи материала

Процесс начинается с подачи сырья в верхний, или «подающий», конец печи. Обычно это осуществляется с помощью контролируемой системы, такой как шнековый питатель или герметичный желоб, для обеспечения постоянной и предсказуемой скорости подачи, что критически важно для стабильности процесса.

Вращающийся цилиндр (печь)

Это сердце системы. Длинный цилиндрический стальной корпус футерован огнеупорным материалом, чтобы выдерживать высокие температуры и защищать корпус. Он установлен на роликах и приводится в движение большой зубчатой системой, что позволяет ему вращаться с контролируемой скоростью (обычно 1-5 об/мин).

Цилиндр также установлен под небольшим углом, обычно от 1 до 4 градусов. Этот наклон в сочетании с вращением заставляет материал каскадно перемещаться и стабильно течь от подающего конца к разгрузочному.

Метод нагрева

Метод, используемый для нагрева материала, является наиболее значимой переменной конструкции и определяет применение печи. Существует два основных подхода.

- Прямонагреваемые печи: В этой конструкции горячие газы сгорания проходят непосредственно через цилиндр, вступая в непосредственный контакт с материалом. Это может быть реализовано в прямоточном режиме (газы движутся в том же направлении, что и материал) или в противоточном режиме (газы движутся в противоположном направлении).

- Косвенно нагреваемые печи: Здесь вращающийся цилиндр заключен в большую печь или оснащен внешней нагревательной рубашкой. Тепло передается через стенку цилиндра к материалу внутри. Газы сгорания никогда не контактируют с материалом, что критически важно для применений, требующих высокой чистоты.

Контроль времени пребывания

Время, которое материал проводит внутри печи, известно как время пребывания. Это критически важный параметр, контролируемый тремя основными факторами: скоростью вращения цилиндра, углом наклона и скоростью подачи материала. Регулировка этих переменных позволяет операторам точно контролировать степень термической обработки.

Выгрузка и охлаждение продукта

Как только материал достигает нижнего конца цилиндра, он выгружается в качестве конечного продукта. Часто он поступает в ротационный охладитель или другую систему охлаждения для снижения его температуры, обеспечения безопасной обработки и предотвращения нежелательных вторичных реакций.

Понимание компромиссов

Хотя ротационные печи мощны, они не являются универсальным решением. Понимание их присущих преимуществ и проблем является ключом к правильному применению.

Ключевое преимущество: Беспрецедентная однородность

Перемешивающее или каскадное движение материала является величайшей силой печи. Оно постоянно подвергает новые поверхности источнику тепла и способствует перемешиванию, что приводит к исключительно равномерному распределению температуры по всему слою материала и, как следствие, к высокостабильному продукту.

Ключевое преимущество: Универсальность процесса

Ротационные печи могут обрабатывать широкий спектр материалов, от мелких порошков и гранул до более крупных агрегатов и даже суспензий. Они хорошо подходят для широкого спектра процессов, включая сушку, обжиг, термическую десорбцию и сложные химические реакции.

Потенциальная проблема: Пыль и выбросы

То же самое перемешивающее действие, которое обеспечивает однородность, может создавать пыль, особенно с мелкими или хрупкими материалами. Это требует надежной системы очистки отходящих газов, включая циклоны и рукавные фильтры, для улавливания твердых частиц и соблюдения экологических норм.

Потенциальная проблема: Структурные и энергетические требования

Это большие, тяжелые и капиталоемкие машины. Их большая площадь поверхности может привести к значительным потерям тепла излучением, что делает изоляцию и энергоэффективность основными конструктивными соображениями. Максимальная достижимая температура в косвенно нагреваемых установках также ограничена металлургическими свойствами самой оболочки цилиндра.

Прямой против косвенного нагрева: Критическое решение

Выбор между прямым и косвенным нагревом принципиально меняет возможности печи и является наиболее важным решением для любого конкретного применения.

Когда выбирать прямонагреваемые

Прямонагреваемые системы идеально подходят для высокопроизводительных, надежных процессов, где контакт с газами сгорания приемлем или даже полезен. Они, как правило, более термически эффективны и могут достигать более высоких температур процесса, что делает их стандартом для таких отраслей, как производство цемента и переработка минеральных руд.

Когда выбирать косвенно нагреваемые

Косвенно нагреваемые системы необходимы, когда чистота продукта имеет первостепенное значение. Изолируя материал от источника нагрева, они предотвращают загрязнение продуктами сгорания топлива. Эта конструкция также позволяет точно контролировать внутреннюю атмосферу, обеспечивая процессы, требующие инертной (например, азотной) или восстановительной среды.

Правильный выбор для вашей цели

Выбор правильного подхода к кальцинированию требует согласования возможностей оборудования с вашей основной целью процесса.

- Если ваша основная цель — высокая производительность и термическая эффективность для прочных материалов: Прямонагреваемая противоточная печь почти всегда является наиболее эффективным и экономичным решением.

- Если ваша основная цель — чистота продукта и контроль атмосферы: Косвенно нагреваемая печь является обязательным условием для предотвращения загрязнения и управления специфической средой процесса.

- Если вы обрабатываете деликатные или термочувствительные материалы: Точный контроль времени пребывания и температурного профиля, достижимый в обоих типах, но часто более совершенный в косвенных системах, должен быть вашим главным приоритетом.

Понимая эти основные принципы процесса, вы можете рассматривать ротационную печь не просто как оборудование, а как прецизионный инструмент для трансформации материалов.

Сводная таблица:

| Этап процесса | Ключевая функция | Критический параметр контроля |

|---|---|---|

| Подача материала | Подача сырья в цилиндр | Скорость подачи |

| Вращение и наклон | Перемешивание и перемещение материала по печи | Скорость вращения и угол наклона |

| Метод нагрева | Применение контролируемой высокой температуры | Прямонагреваемый (для эффективности) или косвенно нагреваемый (для чистоты) |

| Время пребывания | Определяет продолжительность термической обработки | Совместный эффект скорости, угла и скорости подачи |

| Выгрузка и охлаждение | Удаление и стабилизация конечного продукта | Тип системы охлаждения |

Готовы трансформировать ваши материалы с точностью?

Независимо от того, является ли вашей целью высокопроизводительная обработка с помощью прямонагреваемой ротационной печи или достижение максимальной чистоты продукта с помощью косвенно нагреваемой системы, KINTEK обладает опытом и оборудованием для удовлетворения ваших конкретных лабораторных потребностей. Наши ротационные печи разработаны для превосходной однородности, универсальности и контроля.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как ротационная печь KINTEK может оптимизировать вашу термическую обработку и обеспечить стабильный, высококачественный продукт.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

Люди также спрашивают

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке

- Каков принцип работы вращающейся печи? Освоение непрерывной термической обработки

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки