По своей сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс нанесения покрытий, при котором твердый материал преобразуется в пар, который затем осаждается атом за атомом на целевом объекте. Это создает тонкую, высокопрочную и высокоэффективную пленку. Весь процесс происходит внутри камеры высокого вакуума для обеспечения чистоты и качества конечного покрытия.

PVD следует понимать не как простое нанесение покрытия, а как создание совершенно новой поверхности. Это строго контролируемый процесс на атомном уровне, предназначенный для формирования тонкой пленки со свойствами, часто превосходящими сам базовый материал.

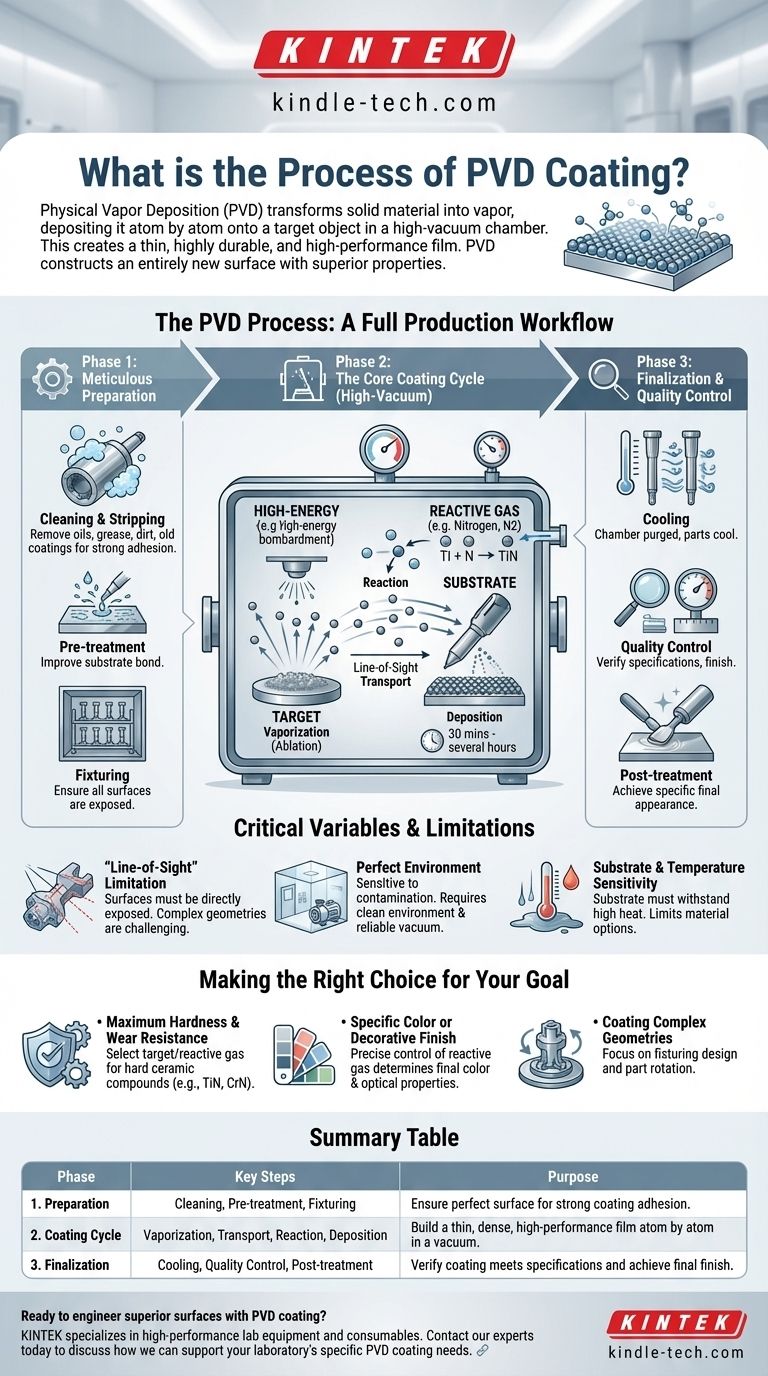

Процесс PVD: Полный производственный рабочий процесс

Рассматривать процесс PVD только как момент осаждения — распространенная ошибка. На практике это многоэтапный рабочий процесс, где каждый шаг имеет решающее значение для достижения высококачественного, хорошо сцепленного покрытия.

Этап 1: Тщательная подготовка

Прежде чем деталь попадет в камеру PVD, она должна быть идеально подготовлена. Любой сбой на этом этапе почти наверняка приведет к разрушению самого покрытия.

Первый шаг — это очистка и удаление старых покрытий. Подложка (деталь, которую нужно покрыть) должна быть абсолютно свободна от масел, смазок, грязи или любых предыдущих покрытий. Это основополагающий шаг для обеспечения прочного сцепления.

Далее следует предварительная обработка. В зависимости от материала подложки, это может включать химическое травление или другие модификации поверхности, предназначенные для улучшения связи между подложкой и покрытием PVD.

Наконец, детали помещаются на специализированные приспособления или стойки. Это крепление имеет решающее значение для обеспечения того, чтобы все необходимые поверхности были подвержены воздействию пара покрытия во время процесса.

Этап 2: Основной цикл нанесения покрытия

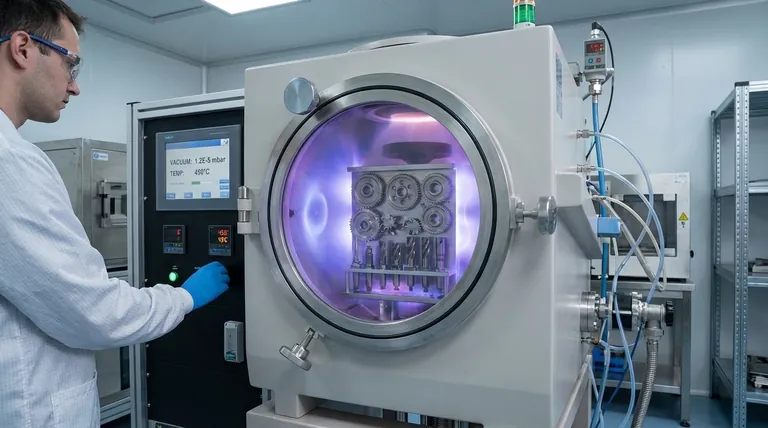

Это сердце процесса PVD, происходящее полностью внутри герметичной камеры высокого вакуума. Вакуум необходим, поскольку он удаляет частицы атмосферы, которые могут вступать в реакцию с покрытием или загрязнять его.

Цикл состоит из четырех различных физических стадий:

-

Испарение (Абляция): Твердый исходный материал, известный как мишень, преобразуется в пар. Типичные материалы мишеней включают титан, цирконий или хром. Это обычно достигается путем бомбардировки высокоэнергетическими частицами с использованием таких методов, как распыление (ионами) или катодно-дуговой разряд.

-

Транспортировка: Испаренные атомы перемещаются от мишени к подложке внутри вакуумной камеры. Этот путь обычно является «прямой видимостью».

-

Реакция: Для многих применений в камеру точно вводится специфический реактивный газ (например, азот или газ, содержащий углерод). Испаренные атомы металла реагируют с этим газом в полете, образуя новое соединение, которое определяет конечные свойства покрытия, такие как твердость и цвет. Например, титан реагирует с азотом, образуя нитрид титана (TiN).

-

Осаждение: Пар металла или металлического соединения достигает подложки и конденсируется, образуя тонкую, плотную и прочно связанную пленку. Это осаждение происходит атом за атомом, наращивая слой с исключительной однородностью и чистотой. Весь процесс в камере может занять от 30 минут до нескольких часов.

Этап 3: Завершение и контроль качества

После завершения осаждения деталям дают остыть. Камера продувается инертным газом для удаления любых остаточных реактивных паров, прежде чем давление будет доведено до атмосферного.

Проводится окончательная проверка контроля качества. Это включает визуальный осмотр для обеспечения правильности отделки каждой поверхности и, часто, измерение толщины для проверки соответствия покрытия точным спецификациям.

Некоторые применения также могут потребовать постобработки, такой как полировка, для достижения определенного конечного внешнего вида или текстуры.

Понимание критических переменных и ограничений

Несмотря на свою мощность, процесс PVD не лишен операционных проблем и присущих ему компромиссов. Понимание их является ключом к успешному применению.

Ограничение «Прямой видимости»

Поскольку испаренный материал движется по прямой линии, PVD является процессом прямой видимости. Поверхности, которые не подвергаются прямому воздействию источника мишени, не будут эффективно покрыты. Это затрудняет нанесение покрытий на сложные внутренние геометрии и требует сложного вращения и крепления деталей для обеспечения равномерного покрытия.

Необходимость идеальной среды

Процесс чрезвычайно чувствителен к загрязнениям. Микроскопическая частица пыли или незначительная утечка вакуума может поставить под угрозу целостность всей партии. Это требует тщательно чистой производственной среды и высоконадежного вакуумного оборудования.

Чувствительность подложки и температуры

Процесс PVD генерирует значительное тепло внутри камеры. Материал подложки должен выдерживать эти температуры без деформации, плавления или негативного изменения собственных свойств. Это ограничивает типы материалов, которые могут быть эффективно покрыты.

Принятие правильного решения для вашей цели

Выбор правильных параметров PVD заключается в согласовании процесса с желаемым результатом.

- Если ваш главный приоритет — максимальная твердость и износостойкость: Ключевым моментом является выбор материала мишени и реактивного газа для создания твердых керамических соединений, таких как нитрид титана (TiN) или нитрид хрома (CrN).

- Если ваш главный приоритет — определенный цвет или декоративная отделка: Точный контроль смеси реактивного газа является наиболее важной переменной, поскольку он напрямую определяет конечный цвет и оптические свойства пленки.

- Если ваш главный приоритет — нанесение покрытий на сложные геометрические формы: Конструкция креплений, а также вращение и движение детали внутри камеры важнее любого другого отдельного фактора.

В конечном счете, понимание процесса PVD — это первый шаг к использованию его мощности для создания превосходных поверхностей.

Сводная таблица:

| Этап | Ключевые шаги | Назначение |

|---|---|---|

| 1. Подготовка | Очистка, Предварительная обработка, Крепление | Обеспечение идеальной поверхности для прочного сцепления покрытия |

| 2. Цикл нанесения покрытия | Испарение, Транспортировка, Реакция, Осаждение | Построение тонкой, плотной, высокоэффективной пленки атом за атомом в вакууме |

| 3. Завершение | Охлаждение, Контроль качества, Постобработка | Проверка соответствия покрытия спецификациям и достижение конечной отделки |

Готовы создавать превосходные поверхности с помощью покрытий PVD?

KINTEK специализируется на высокоэффективном лабораторном оборудовании и расходных материалах, включая решения для передовых процессов нанесения покрытий. Независимо от того, нужно ли вам повысить износостойкость, добиться определенной декоративной отделки или нанести покрытие на сложные геометрические формы, наш опыт поможет вам достичь ваших целей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в нанесении покрытий методом PVD.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Каковы преимущества и недостатки горячей штамповки? Раскройте секрет сверхвысокой прочности для автомобильных деталей

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов