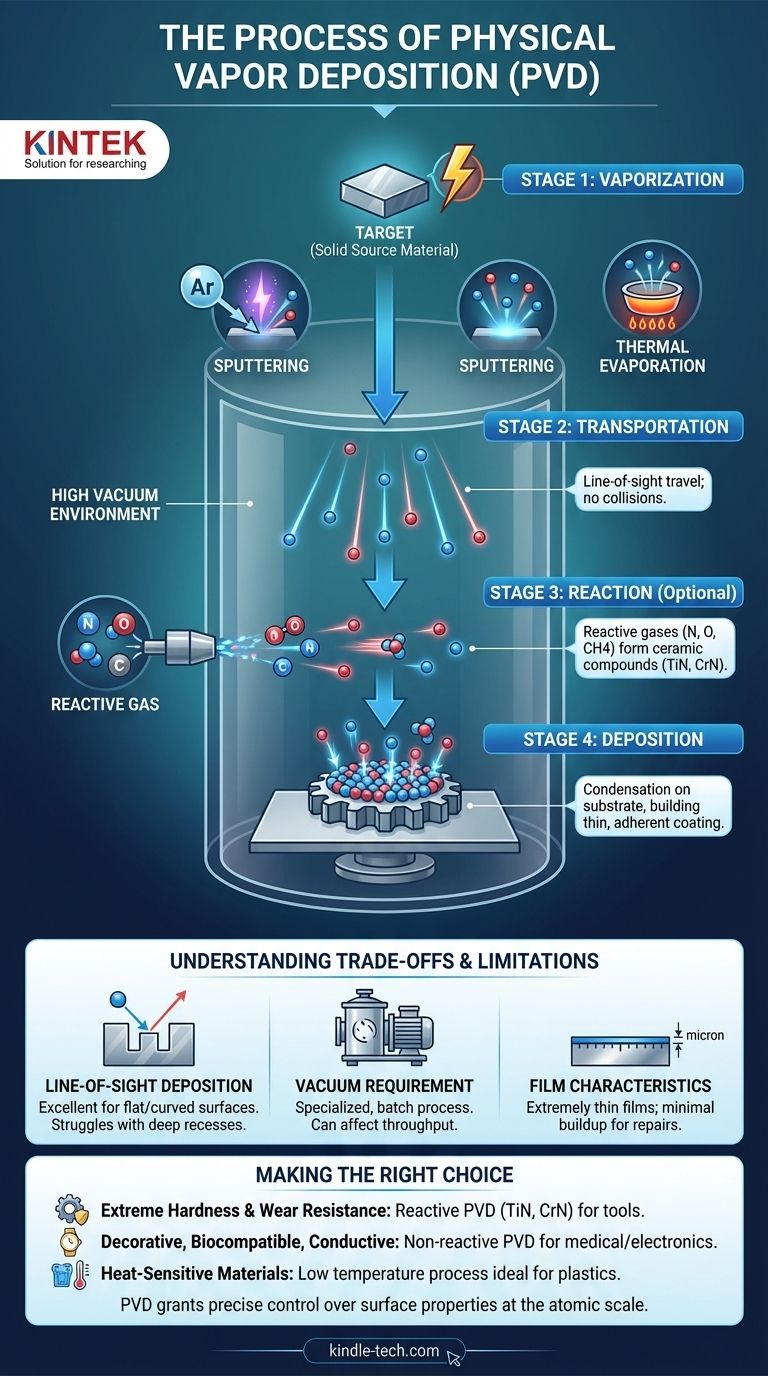

По сути, процесс физического осаждения из паровой фазы (PVD) — это вакуумная технология нанесения исключительно тонкого, высокоэффективного покрытия на поверхность. Суть процесса заключается в четырех стадиях: превращение твердого исходного материала в пар (Испарение), перемещение этого пара к покрываемой детали (Транспортировка), иногда его реакция с газом для образования нового соединения (Реакция) и, наконец, конденсация пара на поверхности детали, наращивание покрытия атом за атомом (Осаждение).

PVD лучше всего понимать не как простой метод нанесения покрытий, а как процесс конструирования на атомном уровне. Он происходит в высоком вакууме, что позволяет отдельным атомам исходного материала двигаться по прямой линии и накапливаться на подложке, образуя плотную, чистую и высокоадгезионную пленку.

Четыре основные стадии PVD

Процесс PVD можно разбить на последовательность из четырех различных, строго контролируемых стадий. Каждая стадия критически важна для достижения конечных свойств покрытия.

Стадия 1: Испарение — Создание строительных блоков

Процесс начинается с преобразования твердого исходного материала, известного как мишень, в газообразный пар. Это не похоже на кипячение воды; это высокоэнергетический физический процесс.

Обычно это достигается одним из двух основных методов:

- Распыление (Sputtering): В вакуумную камеру подается инертный газ (например, аргон), создавая плазму. Ионы из этой плазмы ускоряются в сторону мишени, ударяя по ней с достаточной силой, чтобы выбить отдельные атомы, подобно битку, разбивающему пирамиду бильярдных шаров.

- Термическое испарение: Мишень нагревается в вакууме с использованием таких методов, как резистивный нагрев или электронный луч, до тех пор, пока она не начнет «кипеть» и выделять атомы в виде пара.

Стадия 2: Транспортировка — Путешествие через вакуум

Как только атомы высвобождаются из мишени, они перемещаются через вакуумную камеру к подложке (покрываемой детали).

Условие высокого вакуума является обязательным. Оно гарантирует, что в пути нет молекул воздуха, с которыми могли бы столкнуться испаренные атомы, что позволяет им двигаться по прямой, беспрепятственной траектории «прямой видимости» от мишени к подложке.

Стадия 3: Реакция — Настройка химии покрытия

Эта стадия определяет реактивное PVD и является ключом к созданию многих самых твердых и долговечных покрытий. Это необязательный, но мощный шаг.

Во время транспортировки в камеру может быть точно введен реактивный газ (например, азот, кислород или метан). Испаренные атомы металла реагируют с этим газом в полете или на поверхности подложки, образуя новое керамическое соединение. Например, пары титана, реагирующие с газообразным азотом, образуют золотистый, сверхтвердый нитрид титана (TiN).

Стадия 4: Осаждение — Наращивание пленки атом за атомом

Когда испаренные атомы (или вновь образовавшиеся молекулы соединения) достигают более холодной поверхности подложки, они конденсируются обратно в твердое состояние.

Эта конденсация наращивает покрытие по одному атомному слою за раз. В результате получается чрезвычайно тонкая, плотная и однородная пленка, которая плотно прилегает к поверхности подложки. Весь процесс приводит к получению покрытий толщиной всего в несколько микрон.

Понимание компромиссов и ограничений

Несмотря на свою мощь, процесс PVD имеет присущие ему характеристики, которые делают его подходящим для одних применений и неподходящим для других. Понимание этих компромиссов является ключом к принятию обоснованного решения.

Осаждение в прямой видимости

Поскольку атомы покрытия движутся по прямой линии, PVD отлично подходит для нанесения покрытий на плоские или внешне изогнутые поверхности. Однако он с трудом покрывает глубокие углубления, внутренние отверстия или сложные, затененные геометрии. Детали часто приходится вращать на сложных приспособлениях для обеспечения равномерного покрытия.

Требование к вакууму

Создание и поддержание высокого вакуума требует специализированного, дорогостоящего оборудования. Это делает PVD периодическим процессом, а не непрерывным, что может повлиять на пропускную способность и стоимость по сравнению с такими методами, как гальванопокрытие.

Характеристики пленки

Пленки PVD чрезвычайно тонкие. Хотя это является преимуществом для сохранения точности размеров прецизионных деталей, они обеспечивают минимальное наращивание для ремонта поврежденных или изношенных поверхностей.

Выбор правильного процесса для вашего применения

Выбор правильного процесса нанесения покрытия полностью зависит от вашей конечной цели. PVD превосходен там, где первостепенное значение имеют точность, чистота и высокая производительность.

- Если ваш основной фокус — экстремальная твердость и износостойкость: Реактивное PVD — это решение для создания керамических покрытий, таких как нитрид титана (TiN) или нитрид хрома (CrN) на режущих инструментах и промышленных компонентах.

- Если ваш основной фокус — декоративный, биосовместимый или проводящий слой: Неактивное PVD используется для нанесения чистых, тонких слоев металлов, таких как титан, золото или алюминий, для медицинских имплантатов, часов и электроники.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы: Относительно низкая температура процесса PVD делает его идеальным для нанесения покрытий на пластик или другие материалы, которые могут быть повреждены высокотемпературными процессами.

В конечном счете, PVD — это сложный производственный инструмент, который обеспечивает точный контроль над поверхностными свойствами материала на атомном уровне.

Сводная таблица:

| Стадия | Ключевой процесс | Назначение |

|---|---|---|

| 1. Испарение | Распыление или термическое испарение | Преобразование твердого материала мишени в атомный пар |

| 2. Транспортировка | Путешествие по прямой видимости в высоком вакууме | Перемещение атомов пара к подложке без помех |

| 3. Реакция (Необязательно) | Введение реактивных газов | Образование керамических соединений, таких как TiN или CrN |

| 4. Осаждение | Конденсация на поверхности подложки | Наращивание тонкого, плотного, адгезионного покрытия атом за атомом |

Готовы улучшить свою продукцию с помощью высокоэффективных покрытий PVD?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и решениях для нанесения покрытий для лабораторий и производителей. Наш опыт в технологии PVD может помочь вам достичь превосходных поверхностных свойств для ваших применений, будь то экстремальная износостойкость, декоративная отделка или биосовместимые слои.

Мы предлагаем:

- Передовые системы PVD для исследований и производства

- Экспертные консультации по выбору покрытий и оптимизации процессов

- Решения для режущих инструментов, медицинских устройств, электроники и многого другого

Давайте обсудим, как PVD может решить ваши конкретные задачи в области поверхностной инженерии. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов