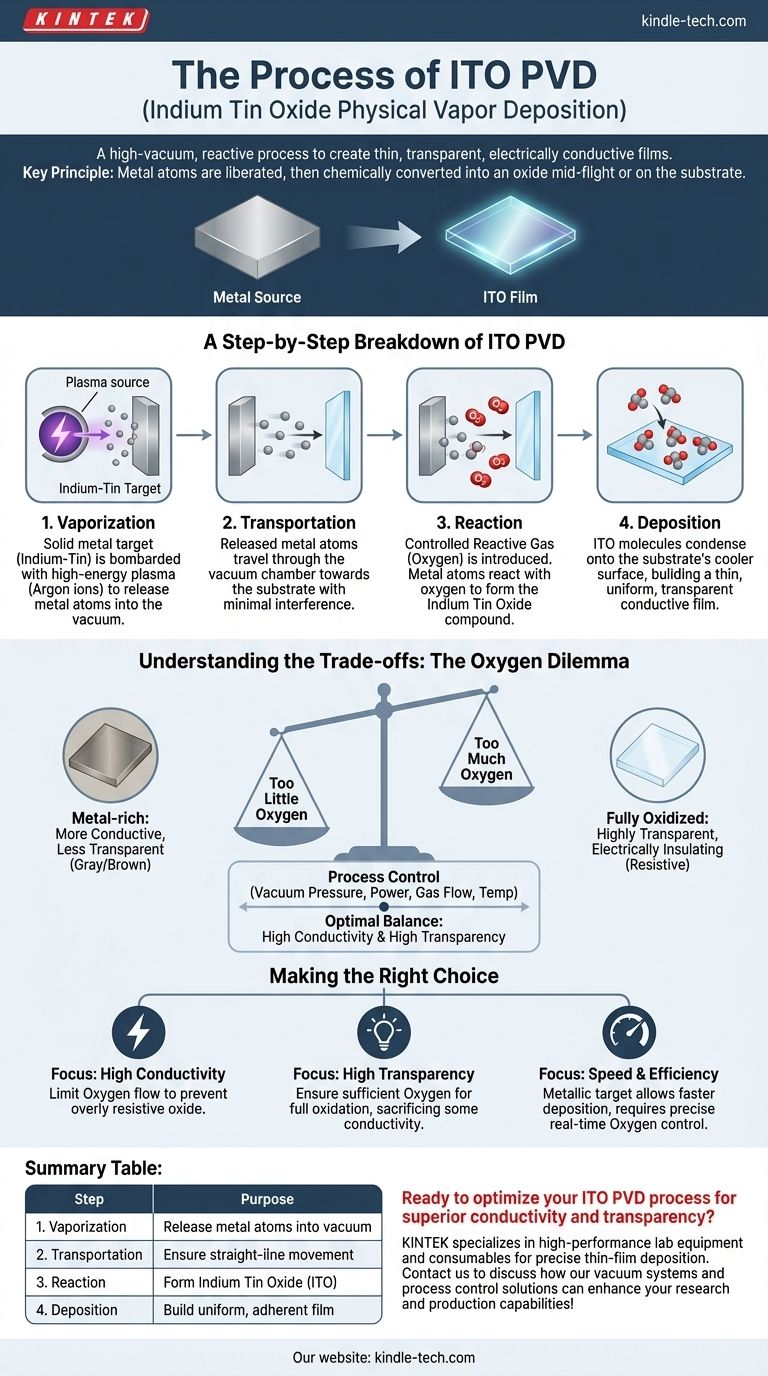

Короче говоря, физическое осаждение из паровой фазы (PVD) оксида индия-олова (ITO) — это процесс высокого вакуума, используемый для создания тонкой, прозрачной и электропроводящей пленки. Он работает путем бомбардировки исходного материала, как правило, индий-оловянного сплава, для высвобождения атомов, которые затем перемещаются к подложке. В ходе этого процесса вводится кислород для реакции с атомами металла, образуя желаемое соединение оксида индия-олова, которое осаждается на подложке в виде твердой пленки.

Основной принцип, который необходимо понять, заключается в том, что PVD ITO — это не просто осаждение материала; это тщательно контролируемый реактивный процесс. Атомы металла сначала высвобождаются из источника, а затем химически преобразуются в оксид во время полета или на поверхности подложки, создавая новый материал с уникальными оптическими и электрическими свойствами.

Основной принцип: от металла к прозрачному проводнику

PVD — это, по сути, метод создания материалов поатомно в контролируемой среде. Весь процесс происходит внутри камеры высокого вакуума, что критически важно по двум причинам.

Во-первых, вакуум обеспечивает чистоту, удаляя воздух и другие загрязнители, которые могут помешать формированию пленки. Во-вторых, низкое давление позволяет испаренным атомам перемещаться от источника к целевой подложке с минимальным количеством столкновений или без них.

Для ITO цель состоит в создании очень специфического оксида металла. Для этого требуется не только исходный материал, но и реактивный газ, который преобразует осажденный металл в пленку, похожую на прозрачную керамику.

Пошаговое описание PVD ITO

Хотя существует несколько вариантов PVD (например, распыление или испарение), процесс создания реактивной пленки, такой как ITO, обычно включает четыре отдельных этапа.

Этап 1: Испарение

Процесс начинается с твердого исходного материала, известного как мишень. Для ITO это чаще всего металлический сплав индия и олова.

Эта мишень бомбардируется высокоэнергетическим источником, обычно плазмой, созданной из инертного газа, такого как аргон. Удар энергичных ионов плазмы выбивает или «распыляет» отдельные атомы индия и олова с мишени, высвобождая их в вакуумную камеру в виде пара.

Этап 2: Транспортировка

После высвобождения из мишени атомы металла перемещаются через среду с низким давлением к подложке — материалу, который покрывается (например, стекло или пластик).

Поскольку давление очень низкое, эти атомы движутся по прямой линии с минимальным вмешательством, гарантируя, что они достигнут места назначения.

Этап 3: Реакция

Это самый важный этап для формирования ITO. Пока атомы индия и олова находятся в пути, в камеру вводится контролируемое количество реактивного газа (кислорода).

Свободные атомы индия и олова вступают в реакцию с атомами кислорода. Эта химическая реакция образует соединение оксида индия-олова. Эта реакция может происходить в пространстве между мишенью и подложкой или на поверхности самой подложки.

Этап 4: Осаждение

Недавно образовавшиеся молекулы ITO достигают подложки и конденсируются на ее более холодной поверхности.

Это осаждение нарастает слой за слоем, образуя чрезвычайно тонкую, однородную и твердую пленку, которая прочно прилипает к подложке. Свойства конечной пленки являются прямым результатом контроля, осуществляемого на предыдущих трех этапах.

Понимание компромиссов

Качество пленки ITO сильно зависит от параметров процесса. Центральная задача — достичь тонкого баланса между высокой электропроводностью и высокой оптической прозрачностью.

Дилемма кислорода

Количество кислорода, вводимого на этапе реакции, имеет решающее значение.

Слишком малое количество кислорода приводит к «богатой металлом» пленке, которая более проводящая, но менее прозрачная, часто выглядит сероватой или коричневатой. Слишком большое количество кислорода создает полностью окисленную, высокопрозрачную пленку, которая является электрическим изолятором (высокорезистивной).

Контроль процесса — это все

Достижение высококачественной пленки ITO требует точного контроля нескольких переменных. К ним относятся вакуумное давление, мощность, подаваемая на мишень, скорость потока как аргона, так и кислорода, а также температура подложки. Даже незначительные отклонения могут существенно изменить характеристики пленки.

Сделайте правильный выбор для вашей цели

Параметры процесса PVD ITO должны настраиваться в зависимости от желаемого результата для конечного продукта.

- Если ваш основной фокус — высокая проводимость: Вы должны тщательно ограничить поток кислорода до минимума, необходимого для прозрачности, предотвращая образование чрезмерно резистивного, полностью стехиометрического оксида.

- Если ваш основной фокус — высокая прозрачность: Вы должны обеспечить достаточный запас кислорода для полного окисления атомов металла, жертвуя некоторой проводимостью для максимальной светопропускания.

- Если ваш основной фокус — скорость и эффективность процесса: Использование металлической индий-оловянной мишени позволяет достичь более высоких скоростей осаждения, но требует более сложного контроля реактивного кислородного газа в реальном времени.

В конечном счете, овладение процессом PVD ITO — это упражнение в балансировании конкурирующих свойств для создания высокоэффективного прозрачного проводящего оксида.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1. Испарение | Распыление индий-оловянной мишени аргоновой плазмой | Высвобождение атомов металла в вакуумную камеру |

| 2. Транспортировка | Атомы перемещаются через среду с низким давлением | Обеспечение прямолинейного движения к подложке |

| 3. Реакция | Введение кислородного газа для реакции с атомами металла | Образование соединения оксида индия-олова (ITO) |

| 4. Осаждение | Молекулы ITO конденсируются на поверхности подложки | Формирование однородной, адгезивной прозрачной проводящей пленки |

Готовы оптимизировать ваш процесс PVD ITO для превосходной проводимости и прозрачности?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Независимо от того, разрабатываете ли вы дисплеи, сенсорные экраны или оптоэлектронные устройства, наш опыт в области вакуумных систем и контроля процессов поможет вам достичь идеального баланса между электрическими и оптическими свойствами.

Свяжитесь с нами сегодня, чтобы обсудить, как решения KINTEK могут расширить возможности ваших лабораторных исследований и производства тонких пленок!

Визуальное руководство

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Каковы преимущества микроволновой плазмы? Более быстрая и чистая обработка для сложных применений

- Каковы ограничения бриллиантов? За пределами мифа о совершенстве

- Как работает MPCVD? Руководство по низкотемпературному осаждению высококачественных пленок

- Как работает химическое осаждение из газовой фазы для производства алмазов? Выращивание выращенных в лаборатории алмазов слой за слоем