Горячее прессование стали, более известное в промышленности как горячая штамповка или прессовое упрочнение, — это производственный процесс, при котором лист специальной стали нагревается до тех пор, пока он не станет пластичным, формуется в сложную форму, а затем быстро охлаждается внутри самого штампа пресса. Этот интегрированный процесс формовки и закалки преобразует сталь, в результате чего получается деталь, которая одновременно исключительно прочна и легка.

Основной принцип горячего прессования заключается не просто в придании формы металлу, а в фундаментальном изменении его внутренней структуры в процессе. Он сочетает высокую формуемость горячего металла с термической обработкой в штампе (закалкой) для создания сверхвысокопрочных стальных деталей, которые невозможно сформировать с помощью традиционных методов холодной штамповки.

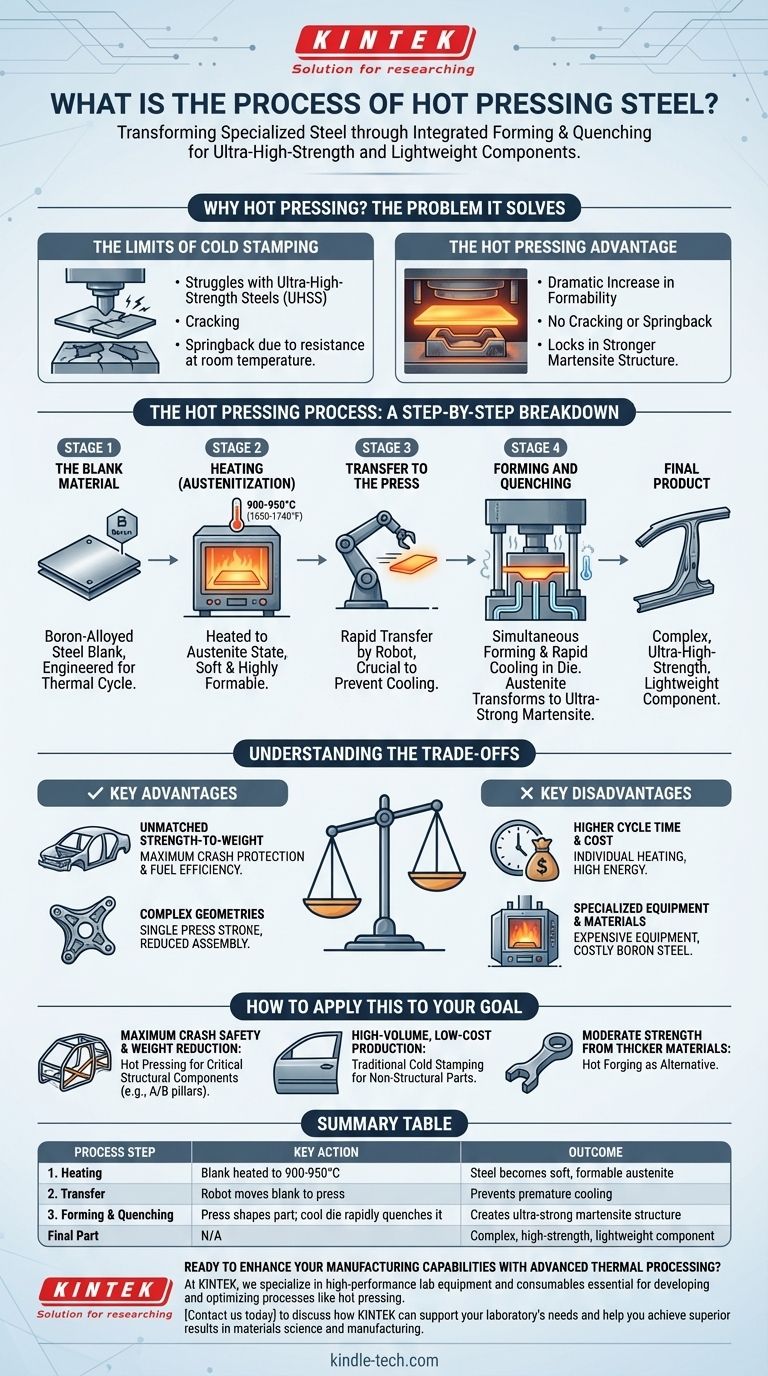

Почему горячее прессование? Проблема, которую оно решает

Современное машиностроение, особенно в автомобильной промышленности, требует, чтобы компоненты были одновременно прочнее для обеспечения безопасности и легче для повышения топливной экономичности. Традиционная холодная штамповка стали с трудом справляется с этими противоречивыми целями.

Ограничения холодной штамповки

Холодная штамповка включает в себя прессование стали комнатной температуры в штамп. Хотя этот метод быстр и экономичен, он имеет существенные ограничения при работе со сверхвысокопрочными сталями (СВПС). Эти материалы настолько прочны при комнатной температуре, что сопротивляются формовке, что приводит к растрескиванию или «пружинению», когда деталь частично возвращается к своей первоначальной форме после прессования.

Преимущество горячего прессования

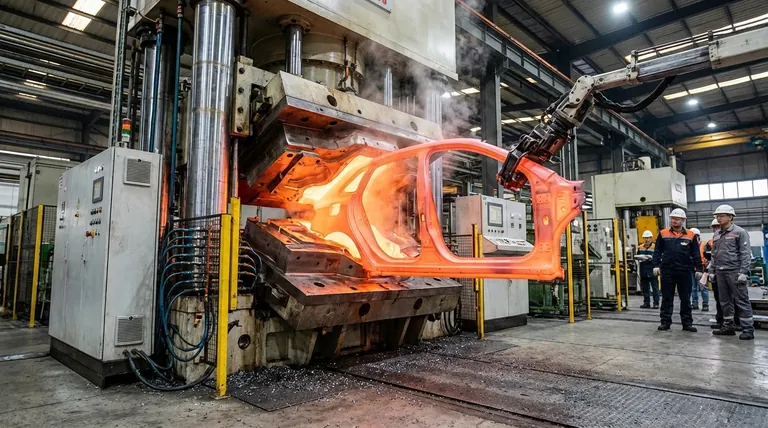

Горячее прессование полностью устраняет эти проблемы. Нагревая сталь докрасна, ее формуемость резко возрастает, что позволяет легко придавать ей сложную геометрию. Последующее быстрое охлаждение фиксирует новую, гораздо более прочную внутреннюю структуру, достигая желаемой прочности без риска растрескивания или пружинения.

Процесс горячего прессования: пошаговое описание

Процесс представляет собой точно контролируемую последовательность термических и механических стадий. Каждый шаг имеет решающее значение для достижения конечных свойств компонента.

Шаг 1: Заготовка

Процесс начинается с заготовки, представляющей собой плоский лист стали, вырезанный по определенной форме. Это не обычная сталь; как правило, это сталь с добавлением бора, специально разработанная для идеального реагирования на цикл нагрева и закалки.

Шаг 2: Нагрев (Аустенитизация)

Стальная заготовка помещается в высокотемпературную печь и нагревается примерно до 900–950°C (1650–1740°F). При этой температуре внутренняя кристаллическая структура стали изменяется на состояние, называемое аустенитом. В этом состоянии сталь мягкая, очень пластичная и готова к прессованию.

Шаг 3: Перемещение в пресс

Как только заготовка полностью аустенитизирована, ее необходимо очень быстро переместить из печи в пресс, часто с помощью робота. Эта скорость имеет решающее значение для предотвращения чрезмерного охлаждения заготовки до того, как она будет сформирована.

Шаг 4: Формовка и закалка

Это определяющая стадия процесса. Горячая, пластичная заготовка помещается в штамп, имеющий внутренние охлаждающие каналы. Когда пресс закрывается, одновременно происходят две вещи:

- Формовка: Пресс оказывает огромное давление, придавая мягкой заготовке точную конечную геометрию детали.

- Закалка: Холодный штамп быстро отводит тепло от горячей детали с контролируемой скоростью. Это быстрое охлаждение преобразует структуру аустенита в мартенсит — чрезвычайно твердую и прочную кристаллическую структуру.

Деталь выходит из пресса уже сформированной и упрочненной, обладая своими конечными сверхвысокопрочными свойствами.

Понимание компромиссов

Несмотря на свою мощность, горячее прессование не является решением для всех применений. Оно сопряжено с четким набором преимуществ и недостатков, которые необходимо учитывать.

Ключевое преимущество: непревзойденное соотношение прочности и веса

Детали, полученные горячим прессованием, обладают исключительным соотношением прочности к весу. Это позволяет инженерам проектировать такие компоненты, как каркасы безопасности транспортных средств, которые обеспечивают максимальную защиту при столкновении при минимизации общего веса транспортного средства.

Ключевое преимущество: сложная геометрия

Поскольку сталь формуется в горячем и мягком состоянии, конструкторы могут создавать замысловатые и сложные детали за один ход пресса. Консолидация деталей снижает сложность сборки и затраты в дальнейшем.

Недостаток: более длительное время цикла и более высокая стоимость

Необходимость индивидуального нагрева каждой заготовки делает время цикла горячего прессования значительно дольше, чем у холодной штамповки. Это, в сочетании с высоким энергопотреблением печей, приводит к увеличению стоимости за деталь.

Недостаток: Специализированное оборудование и материалы

Процесс требует дорогостоящего, специализированного оборудования, включая высокотемпературные печи и прочные штампы пресса с внутренним охлаждением. Используемая бористая сталь также дороже обычных сталей для глубокой вытяжки.

Как применить это к вашей цели

Выбор правильного производственного процесса полностью зависит от конкретных требований компонента.

- Если ваш основной акцент делается на максимальной безопасности при столкновении и снижении веса: Горячее прессование — это окончательный выбор для критически важных конструктивных элементов, таких как передние стойки (A/B pillars), крышевые направляющие и балки бамперов.

- Если ваш основной акцент делается на крупносерийном, недорогом производстве неконструкционных деталей: Традиционная холодная штамповка гораздо более экономична для таких компонентов, как дверные панели или крылья, где сверхвысокая прочность не требуется.

- Если ваш основной акцент делается на создании деталей умеренной прочности из более толстых материалов: Горячая штамповка (ковка), другой процесс, включающий формовку массивного металла, а не листа, может быть более подходящей альтернативой.

В конечном счете, горячее прессование — это сложный процесс, разработанный для преодоления физических пределов традиционной формовки металлов для самых требовательных применений.

Сводная таблица:

| Этап процесса | Ключевое действие | Результат |

|---|---|---|

| 1. Нагрев | Заготовка нагревается до 900-950°C | Сталь становится мягким, формуемым аустенитом |

| 2. Перемещение | Робот перемещает заготовку в пресс | Предотвращает преждевременное охлаждение |

| 3. Формовка и закалка | Пресс формирует деталь; холодный штамп быстро ее закаливает | Создает сверхпрочную мартенситную структуру |

| Конечная деталь | Н/П | Сложный, высокопрочный, легкий компонент |

Готовы улучшить свои производственные возможности с помощью передовой термической обработки?

В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании и расходных материалах, необходимых для разработки и оптимизации таких процессов, как горячее прессование. Независимо от того, исследуете ли вы новые стальные сплавы или масштабируете производство, наши надежные печи, системы контроля температуры и долговечные расходные материалы разработаны для удовлетворения строгих требований вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать потребности вашей лаборатории и помочь вам достичь превосходных результатов в области материаловедения и производства.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Как механическое давление печи вакуумного горячего прессования способствует уплотнению композитов B4C/Al?

- Как стадия дегазации в вакуумной горячей прессе (VHP) оптимизирует характеристики композита алмаз/алюминий?

- Почему вакуумная система печи для вакуумного прессования имеет решающее значение для производительности ферритных нержавеющих сталей ODS?

- Как печь для вакуумного горячего прессования преодолевает высокие температуры спекания карбида бора? Достижение высокой плотности быстрее

- Какую роль играет печь для спекания в вакуумном горячем прессовании при изготовлении сплавов CuCrFeMnNi? Достижение высокой чистоты