По своей сути, химическое осаждение из газовой фазы (CVD) — это процесс создания высокоэффективного твердого покрытия на поверхности из газа. Он работает путем введения специфических "прекурсорных" газов в высокотемпературную камеру, содержащую объект, подлежащий покрытию, известный как подложка. Тепло вызывает химическую реакцию, в результате которой газы разлагаются и осаждают новую, твердую тонкую пленку, атом за атомом, на поверхность подложки.

Центральная концепция CVD — это не просто покрытие поверхности, а синтез нового материала непосредственно на ней. Тщательно контролируя температуру, давление и химический состав газа, можно создавать чрезвычайно чистые, плотные и однородные пленки, которые химически связаны с основной подложкой.

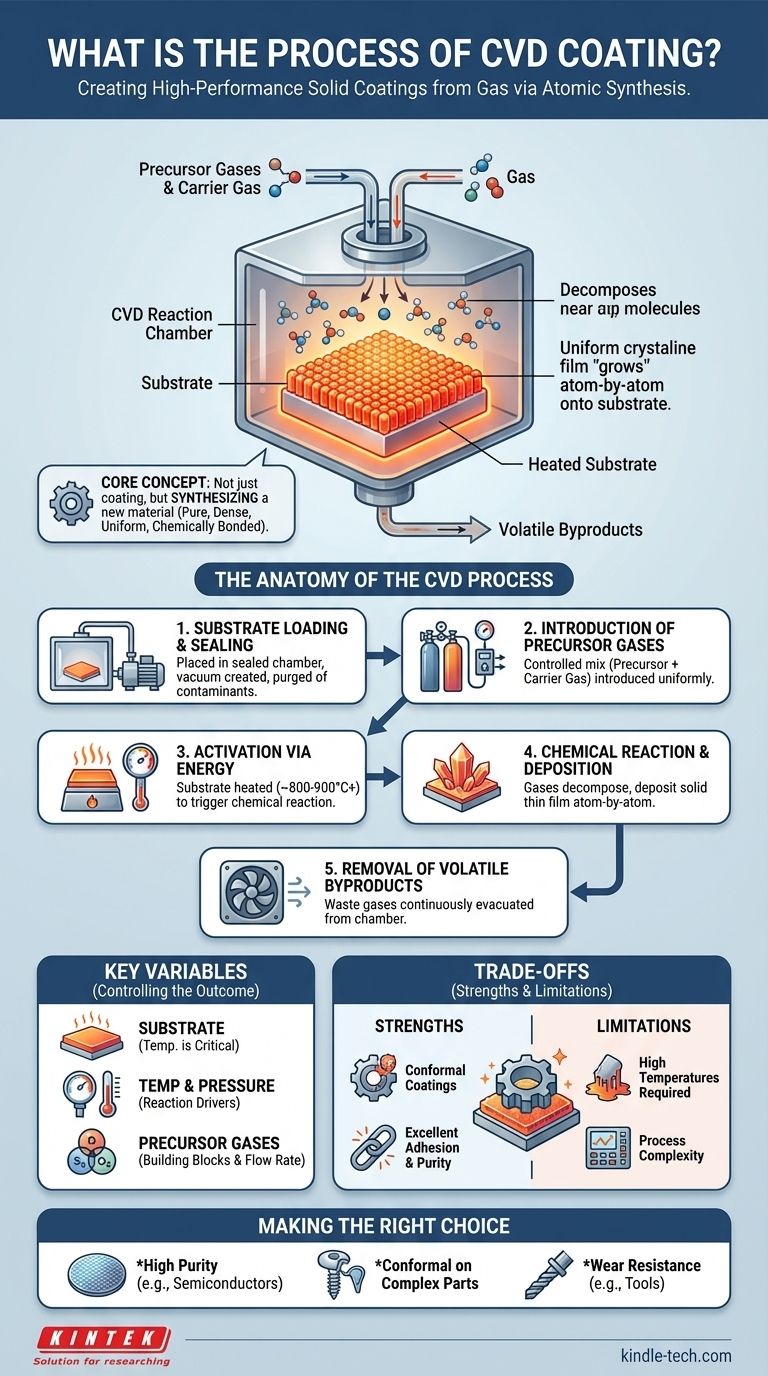

Анатомия процесса CVD

Процесс CVD можно разделить на четыре фундаментальных этапа. Каждый шаг критически важен для контроля конечных свойств осаждаемой пленки.

Шаг 1: Загрузка подложки и герметизация камеры

Процесс начинается с помещения объекта, подлежащего покрытию — подложки — внутрь герметичной реакционной камеры. Затем камера продувается, и создается вакуум для удаления любых загрязнений и точного контроля давления.

Шаг 2: Введение прекурсорных газов

Тщательно контролируемая смесь газов вводится в камеру. Эта смесь включает один или несколько летучих прекурсорных газов, которые содержат атомы, необходимые для конечной пленки (например, углеродсодержащий газ, такой как метан, для создания алмаза).

Часто также используется инертный газ-носитель, такой как аргон или азот, для разбавления прекурсоров и равномерной их транспортировки по подложке.

Шаг 3: Активация с помощью энергии

Энергия подается для запуска химической реакции. В традиционном термическом CVD это делается путем нагрева подложки до чрезвычайно высоких температур, часто от 800°C до 900°C или выше.

Горячая поверхность подложки обеспечивает энергию, необходимую для разрыва химических связей в молекулах прекурсорного газа, которые вступают с ней в контакт.

Шаг 4: Химическая реакция и осаждение

По мере разложения прекурсорных газов на горячей подложке происходит химическая реакция. Эта реакция образует стабильный твердый материал, который осаждается на поверхности, создавая тонкую пленку.

Например, при производстве графена углеродсодержащий газ разлагается на горячей медной подложке, и атомы углерода располагаются в графеновую решетку. Подложка может действовать как простая горячая поверхность или как катализатор, который активно участвует в реакции и способствует ей.

Шаг 5: Удаление летучих побочных продуктов

Химическая реакция не только производит желаемую твердую пленку, но и создает летучие побочные продукты. Эти отработанные газы непрерывно удаляются из камеры вакуумной системой, чтобы предотвратить их загрязнение пленки и продвинуть реакцию вперед.

Ключевые переменные, контролирующие результат

Качество, толщина и структура CVD-покрытия не случайны. Они являются прямым результатом манипулирования несколькими ключевыми параметрами.

Подложка: Больше, чем просто поверхность

Подложка является основой для покрытия. Ее температура — это единственный наиболее критический фактор, поскольку она определяет скорость и тип происходящей химической реакции. В некоторых случаях, как при росте графена на меди, материал подложки также действует как катализатор.

Температура и давление: Драйверы реакции

Температура обеспечивает энергию активации для осаждения. Более высокие температуры обычно приводят к более быстрым скоростям осаждения и могут влиять на кристаллическую структуру пленки.

Давление внутри камеры определяет концентрацию молекул газа и их перемещение. Более низкое давление помогает гарантировать, что реакции происходят преимущественно на поверхности подложки, а не в газовой фазе, что приводит к получению более качественных пленок.

Прекурсорные газы: Строительные блоки

Выбор прекурсорных газов является фундаментальным, поскольку он определяет элементный состав конечного покрытия. Скорость потока, с которой эти газы вводятся в камеру, точно дозируется для обеспечения стабильного и воспроизводимого процесса осаждения.

Понимание компромиссов

Как и любая технология, CVD обладает отличительными характеристиками, которые делают ее идеальной для одних применений и непригодной для других.

Преимущество: Высококачественные, конформные покрытия

Поскольку осаждение происходит из газовой фазы, CVD может равномерно покрывать сложные трехмерные формы с высоким соотношением сторон. Эта способность создавать конформные покрытия является значительным преимуществом по сравнению с методами прямой видимости, такими как PVD (физическое осаждение из паровой фазы).

Преимущество: Отличная адгезия и чистота

Пленка создается посредством химической реакции с поверхностью, что приводит к прочной, адгезионной связи. Контролируемая высоковакуумная среда позволяет создавать чрезвычайно чистые и плотные пленки с определенными кристаллическими структурами.

Ограничение: Необходимость высоких температур

Высокие температуры, требуемые для многих процессов CVD, могут повредить или деформировать термочувствительные подложки, такие как пластмассы или некоторые металлы. Это ограничивает диапазон материалов, которые могут быть покрыты традиционным термическим CVD.

Вызов: Сложность процесса

CVD требует точного контроля над множеством переменных (температура, давление, расход газа) и включает управление потенциально опасными прекурсорными и побочными газами. Это делает оборудование и процесс более сложными, чем некоторые другие методы нанесения покрытий.

Правильный выбор для вашей цели

Понимание основных принципов CVD позволяет определить, соответствует ли он вашим конкретным техническим требованиям.

- Если ваша основная цель — создание высокочистых кристаллических пленок (например, полупроводников или алмазов): CVD является отраслевым стандартом, поскольку он синтезирует материал с атомной точностью.

- Если ваша основная цель — равномерное покрытие сложных трехмерных деталей: Газовая природа CVD позволяет получать превосходные конформные покрытия там, где другие методы не справляются.

- Если ваша основная цель — покрытие термочувствительных материалов: Вы должны рассмотреть низкотемпературные варианты, такие как плазменно-стимулированное CVD (PECVD), которое использует радиочастотную плазму для активации реакции вместо простого нагрева, или искать альтернативные методы.

- Если ваша основная цель — износостойкость режущих инструментов: CVD часто используется для создания толстых, твердых и долговечных покрытий, таких как нитрид титана (TiN) и алмазоподобный углерод (DLC).

Овладев химией газов, CVD позволяет нам создавать материалы и поверхности со свойствами, недостижимыми другими способами.

Сводная таблица:

| Этап процесса CVD | Ключевое действие | Результат |

|---|---|---|

| 1. Загрузка подложки | Поместите объект в герметичную вакуумную камеру | Чистая, без загрязнений поверхность |

| 2. Введение газа | Введите прекурсорный и несущий газы | Контролируемая химическая среда |

| 3. Энергетическая активация | Нагрейте подложку (800-900°C+) | Разрывает газовые связи для реакции |

| 4. Реакция и осаждение | Химическая реакция на горячей поверхности | Послойный рост тонкой пленки |

| 5. Удаление побочных продуктов | Вакуумная система удаляет отработанные газы | Чистое, незагрязненное покрытие |

Готовы создавать превосходные поверхности с помощью прецизионных CVD-покрытий?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для современного синтеза материалов. Разрабатываете ли вы полупроводники, износостойкие покрытия для инструментов или исследуете применения графена, наши решения CVD обеспечивают исключительную чистоту, конформное покрытие и прочную адгезию, которые требуются вашим исследованиям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши индивидуальные системы CVD могут ускорить инновации в вашей лаборатории и достичь ваших конкретных целей по нанесению покрытий.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Как рассчитать расход покрытия? Практическое руководство по точному расчету материала

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Как растут алмазы CVD? Пошаговое руководство по созданию лабораторно выращенных алмазов

- Как наносятся алмазные покрытия? Руководство по методам CVD и PVD