По своей сути, непрерывное спекание — это процесс крупносерийного производства, который превращает порошковые материалы в твердую, плотную массу, перемещая их через длинную печь с контролируемыми температурными зонами. В отличие от периодических процессов, где материалы загружаются, нагреваются и охлаждаются в статической камере, непрерывное спекание использует конвейерную систему для обеспечения постоянного, автоматизированного потока деталей, что значительно увеличивает скорость и стабильность производства.

Важное различие, которое следует понимать, заключается в том, что непрерывное спекание отдает приоритет пропускной способности и масштабируемости над точным контролем атмосферы, предлагаемым периодическими процессами. Это делает его идеальным методом для массового производства металлических и керамических компонентов, где эффективность имеет первостепенное значение.

Основная цель: от порошка к твердому телу

Чтобы понять непрерывное спекание, мы должны сначала усвоить основные принципы самого процесса спекания. Это метод консолидации, обусловленный тепловой энергией.

Что такое спекание?

Спекание — это процесс уплотнения и формирования твердой массы из порошкового материала путем приложения тепла и давления. Важно отметить, что температура поддерживается ниже точки плавления материала.

Цель состоит в том, чтобы уменьшить пористые пространства между исходными частицами, заставляя их связываться и создавать плотный, твердый объект.

Механизм на атомном уровне

Магия спекания происходит на атомном уровне. По мере нагревания материала атомы получают энергию и диффундируют через границы соседних частиц.

Эта атомная миграция эффективно "сваривает" частицы вместе, сплавляя их в единое, когезионное целое со значительно большей прочностью и плотностью.

Почему бы просто не расплавить?

Спекание необходимо для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам и молибден, где плавление было бы непрактичным и энергозатратным.

Кроме того, оно позволяет создавать детали с контролируемой пористостью или специфическими микроструктурами, которые невозможно получить с помощью литья.

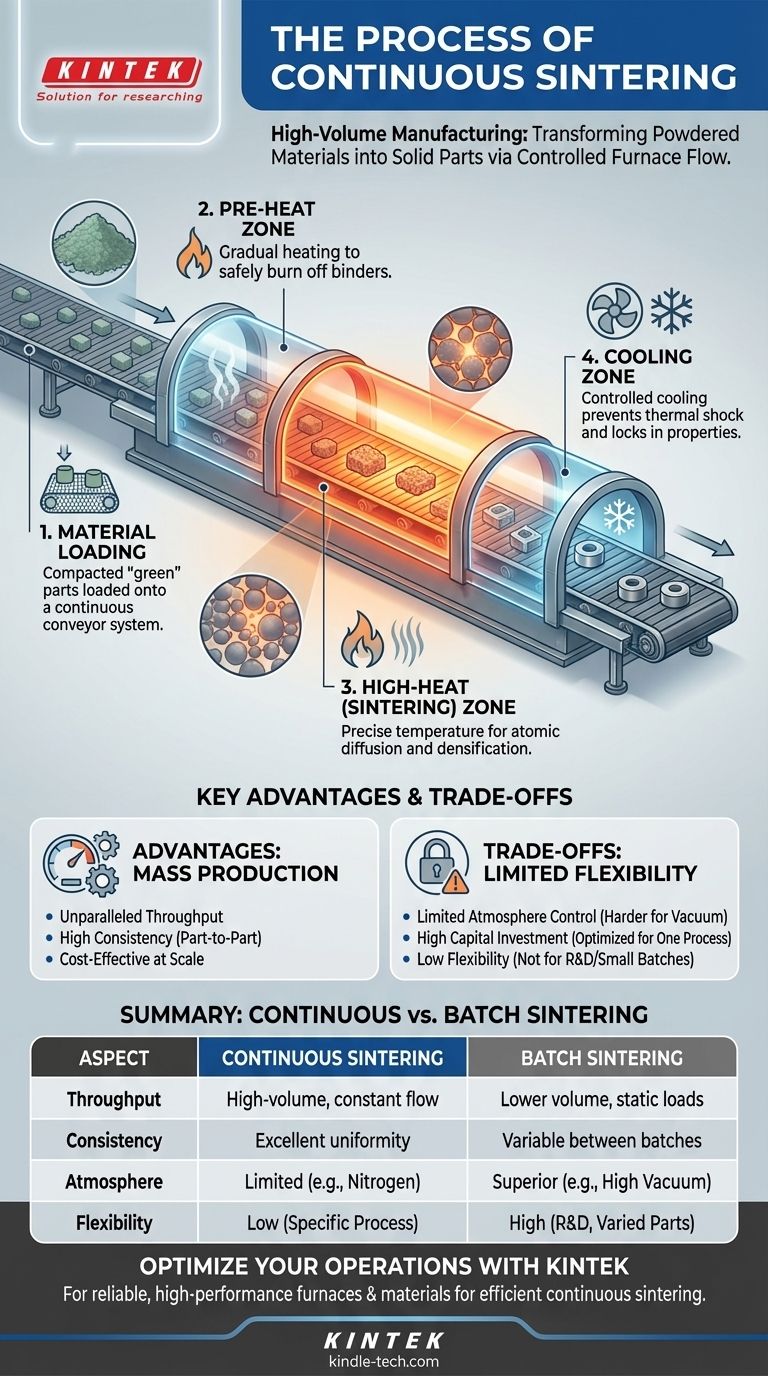

Процесс непрерывного спекания: пошаговый поток

Непрерывный процесс превращает принципы спекания в эффективную, конвейерную операцию. Детали, часто называемые "сырыми" компактами, последовательно перемещаются через различные зоны туннельной печи.

Шаг 1: Загрузка материала

Уплотненные "сырые" детали загружаются на сетчатый ленточный конвейер или проталкиваются керамическим толкателем на входе в печь. Скорость загрузки тщательно контролируется, чтобы соответствовать скорости обработки печи.

Шаг 2: Зона предварительного нагрева

По мере поступления деталей в печь они сначала проходят через зону предварительного нагрева или выжигания связующего. Температура постепенно повышается для безопасного выжигания любых смазочных материалов или связующих агентов, используемых на начальной стадии уплотнения порошка.

Шаг 3: Зона высокотемпературного нагрева (спекания)

Затем детали перемещаются в самую горячую секцию печи, где температура поддерживается на точной точке спекания для данного конкретного материала. Именно в этой зоне происходит критическая атомная диффузия и уплотнение.

Шаг 4: Зона охлаждения

Наконец, вновь спеченные детали проходят через контролируемую секцию охлаждения. Это постепенное снижение температуры жизненно важно для предотвращения термического шока, который может вызвать растрескивание, и для фиксации желаемых конечных свойств материала.

Понимание компромиссов: непрерывное и периодическое спекание

Выбор между непрерывным и периодическим спеканием (например, вакуумным или микроволновым спеканием) является стратегическим и определяется четким набором компромиссов.

Преимущество: пропускная способность и масштабируемость

Основное преимущество непрерывного спекания — его огромная пропускная способность. Оно предназначено для непрерывного, крупносерийного производства, что делает его невероятно экономически эффективным в больших масштабах.

Преимущество: стабильность

Поскольку каждая деталь проходит точно такой же путь и подвергается идентичному термическому профилю, стабильность от детали к детали исключительно высока. Это крайне важно для применений с жесткими требованиями к контролю качества.

Ограничение: контроль атмосферы

Хотя контролируемая атмосфера (например, азот или водород) может поддерживаться, достичь высокого вакуума гораздо сложнее, чем в герметичной периодической печи. Это делает непрерывное спекание менее подходящим для высокореактивных материалов, требующих идеальных условий.

Ограничение: гибкость

Непрерывные печи — это крупное, капиталоемкое оборудование, оптимизированное для одного конкретного процесса. Они нелегко регулируются, что делает их неэффективными для исследований, прототипирования или небольших производственных партий разнообразных деталей.

Правильный выбор для вашей цели

Выбор между непрерывным или периодическим процессом спекания полностью зависит от ваших операционных приоритетов и требований к материалам.

- Если ваша основная цель — крупносерийное производство и экономическая эффективность: Непрерывное спекание — очевидный выбор благодаря своей беспрецедентной скорости, автоматизации и стабильности в массовом производстве.

- Если ваша основная цель — чистота материала и точные свойства: Периодические процессы, такие как вакуумное спекание, обеспечивают превосходный контроль над атмосферой, что критически важно для реактивных металлов или передовой керамики.

- Если ваша основная цель — НИОКР или производство разнообразных, мелкосерийных деталей: Гибкость периодической печи необходима для тестирования различных термических циклов и размещения различных составов материалов без значительного простоя.

Понимая это фундаментальное различие в процессах, вы можете уверенно согласовать свою производственную стратегию с вашими конкретными материальными и бизнес-целями.

Сводная таблица:

| Аспект | Непрерывное спекание | Периодическое спекание |

|---|---|---|

| Пропускная способность | Высокообъемный, постоянный поток | Меньший объем, статические загрузки |

| Стабильность | Отличная однородность от детали к детали | Варьируется между партиями |

| Контроль атмосферы | Ограниченный (например, азот/водород) | Превосходный (например, высокий вакуум) |

| Гибкость | Низкая (оптимизирована для одного процесса) | Высокая (идеально для НИОКР и разнообразных деталей) |

| Лучше всего подходит для | Массовое производство стандартных компонентов | Реактивные материалы, прототипирование, небольшие партии |

Готовы увеличить производство компонентов с помощью надежных решений для спекания? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя долговечные, высокопроизводительные печи и материалы, необходимые для эффективных процессов непрерывного спекания. Независимо от того, производите ли вы металлические или керамические детали в массовом порядке, наш опыт гарантирует достижение стабильности и пропускной способности, которые требуются вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может оптимизировать ваши операции спекания!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какие условия обеспечивает вакуумная горячая прессовка для спекания Al2O3/ZrO2? Достижение 1550°C и 30 МПа для уплотнения

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.