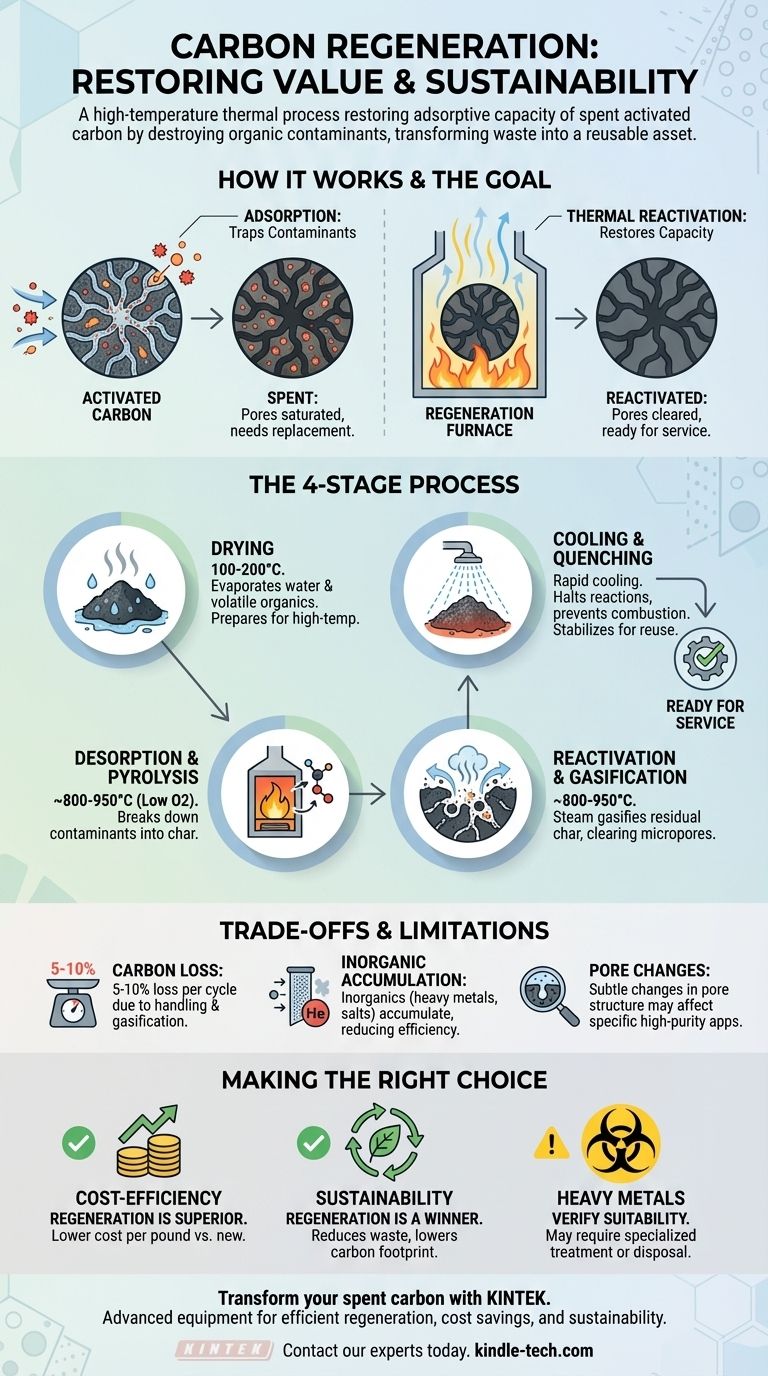

По своей сути, регенерация угля — это высокотемпературный термический процесс, используемый для восстановления адсорбционной способности отработанного активированного угля. Он работает за счет использования тепла в контролируемой среде для разрушения органических загрязнителей, которые были захвачены в порах угля во время его эксплуатации. Это позволяет вернуть уголь в эксплуатацию, и он будет функционировать почти так же эффективно, как новый материал.

Основная проблема с отработанным активированным углем заключается в том, что он представляет собой либо значительное обязательство по утилизации отходов, либо ценный, многоразовый актив. Понимание регенерации является ключом к превращению этого обязательства в актив, предлагая экономически эффективную и экологически превосходящую альтернативу простой утилизации.

Цель регенерации: Восстановление адсорбционной способности

Чтобы понять регенерацию, вы должны сначала понять, как работает активированный уголь и почему он становится «отработанным».

Как работает активированный уголь

Активированный уголь обладает обширной внутренней сетью микроскопических пор. Эта структура создает огромную площадь поверхности — один грамм активированного угля может иметь площадь поверхности футбольного поля. Загрязнители из жидкого или газового потока улавливаются на этой поверхности в процессе, называемом адсорбцией.

Почему уголь становится «отработанным»

Со временем огромная внутренняя площадь поверхности угля насыщается адсорбированными загрязнителями. Как только поры заполняются, уголь больше не может эффективно удалять примеси и считается «отработанным» или «истощенным». В этот момент его необходимо заменить.

Принцип термической реактивации

Регенерация, также называемая реактивацией, обращает этот процесс вспять. Нагревая уголь до очень высоких температур (обычно 800–950°C) в среде с низким содержанием кислорода, адсорбированные органические соединения термически разрушаются. Они распадаются, испаряются и вытесняются из поровой структуры, очищая площадь поверхности и восстанавливая адсорбционную функцию угля.

Многостадийный процесс регенерации

Эффективная регенерация — это точный многостадийный процесс, который обычно проводится во вращающейся печи или многоподовой печи.

Этап 1: Сушка

Отработанный уголь, который часто насыщен водой, сначала нагревают до температуры около 100–200°C. Этот начальный этап мягко испаряет остаточную воду и некоторые из наиболее летучих органических соединений, которые были адсорбированы.

Этап 2: Десорбция при высокой температуре и пиролиз

Затем температуру значительно повышают в контролируемой атмосфере с недостатком кислорода. На этом этапе менее летучие органические загрязнители десорбируются с поверхности угля, а затем расщепляются (пиролизуются) на более мелкие молекулы и остаточный слой кокса.

Этап 3: Реактивация и газификация

Это самый важный этап. Температура поддерживается на пике, в то время как в печь вводится контролируемый агент, обычно пар. Пар избирательно вступает в реакцию с остаточным коксом, оставшимся от пиролизованных загрязнителей, и газифицирует его, очищая микропоры, не повреждая при этом сам уголь. Это вновь открывает исходную структуру пор, «реактивируя» уголь.

Этап 4: Охлаждение и закалка

Наконец, горячий, реактивированный уголь выгружается из печи и тщательно охлаждается, часто путем водной закалки. Это быстрое охлаждение необходимо для остановки реакции газификации и предотвращения воспламенения горячего угля при контакте с кислородом в открытом воздухе.

Понимание компромиссов и ограничений

Хотя регенерация очень эффективна, это не идеальный процесс. Объективность требует признания его ограничений.

Неизбежная потеря угля

Каждый цикл регенерации приводит к потере примерно 5–10% массы угля. Это связано с сочетанием физической обработки (истирания) и частичной газификации основного материала угля на стадии реактивации. Эту потерю необходимо учитывать в экономических расчетах.

Накопление неорганических веществ

Термическая регенерация очень эффективна для органических загрязнителей, но не удаляет неорганические материалы, такие как тяжелые металлы или минеральные соли. Эти соединения могут накапливаться в пористой структуре угля в течение нескольких циклов, постепенно снижая его общую эффективность.

Изменения в структуре пор

Повторная регенерация может тонко изменять распределение пор активированного угля. Хотя это часто незначительно, это может повлиять на его производительность при адсорбции очень специфических целевых молекул, делая его немного менее эффективным, чем первичный уголь, для определенных применений высокой чистоты.

Выбор правильного варианта для вашей цели

Решение о регенерации или утилизации отработанного угля зависит от масштаба вашей деятельности, типа загрязнителя и стратегических приоритетов.

- Если ваш основной приоритет — экономическая эффективность в больших масштабах: Регенерация почти всегда является лучшим выбором для больших объемов, поскольку стоимость реактивации за фунт значительно ниже, чем покупка нового угля и оплата утилизации.

- Если ваш основной приоритет — экологическая устойчивость: Регенерация — явный победитель, поскольку она резко сокращает количество твердых отходов, минимизирует воздействие на свалки и снижает углеродный след, связанный с производством и транспортировкой нового материала.

- Если вы имеете дело с тяжелыми металлами или другими неорганическими веществами: Вы должны убедиться, что термическая регенерация подходит, поскольку эти загрязнители могут накапливаться и требовать специальной обработки или последующей утилизации угля.

Понимая принципы регенерации, вы можете эффективно управлять своим активированным углем как возобновляемым ресурсом, а не как расходным материалом.

Сводная таблица:

| Этап | Диапазон температур | Ключевое действие | Результат |

|---|---|---|---|

| Сушка | 100–200°C | Испарение воды и летучих органических соединений | Подготовка угля к высокотемпературной обработке |

| Десорбция и пиролиз | ~800–950°C | Расщепление загрязнителей до кокса в среде с низким содержанием кислорода | Удаление органических примесей из пор |

| Реактивация и газификация | ~800–950°C | Пар газифицирует остаточный кокс, очищая микропоры | Восстановление адсорбционной способности угля |

| Охлаждение и закалка | Быстрое охлаждение | Водная закалка останавливает реакции, предотвращает горение | Стабилизация угля для безопасного обращения и повторного использования |

Превратите свой отработанный активированный уголь из обязательства по утилизации в многоразовый актив с помощью KINTEK.

Наше передовое лабораторное оборудование и расходные материалы разработаны для поддержки эффективных процессов регенерации угля в больших масштабах, помогая вам добиться значительной экономии средств и повысить вашу экологическую устойчивость. Выбирая регенерацию вместо утилизации, вы можете сократить количество отходов, снизить свой углеродный след и максимизировать ценность ваших материалов.

Готовы оптимизировать стратегию управления углем? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут удовлетворить конкретные потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Как регенерировать активированный уголь? Освойте 3-стадийный термический процесс для экономии средств

- Какова температура печи для регенерации угля? Освойте диапазон 650°C-800°C для оптимальных результатов

- Какова температура регенерации активированного угля? Основные диапазоны от 220°C до 900°C

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Как карбонизировать древесный уголь? Освойте 3-этапный процесс пиролиза для получения высокочистого углерода