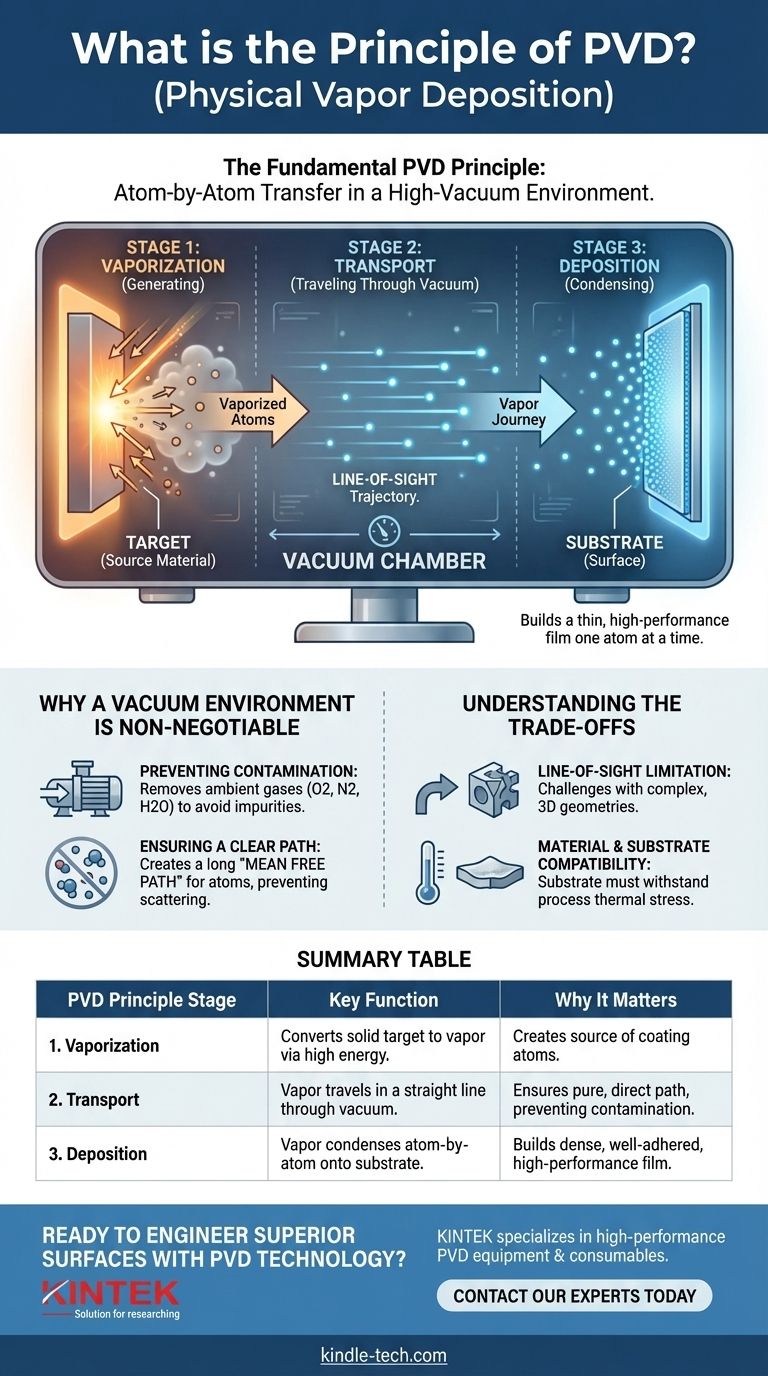

Основной принцип PVD заключается в физической передаче материала поатомно. В среде высокого вакуума твердый исходный материал, известный как «мишень», преобразуется в пар. Этот пар затем проходит через вакуум и конденсируется на подложке, скрупулезно формируя тонкую, высокоэффективную пленку.

По своей сути, физическое осаждение из паровой фазы (PVD) — это трехстадийный процесс: испарение, транспортировка и осаждение. Он физически переносит атомы от источника к поверхности в вакууме, полностью избегая химических реакций для создания исключительно чистых и плотных покрытий.

Три основополагающих этапа PVD

Чтобы по-настоящему понять этот принцип, лучше всего разбить процесс на три отдельных и последовательных этапа. Каждый этап критически важен для конечного качества покрытия.

Этап 1: Испарение (Генерация материала покрытия)

Процесс начинается с преобразования твердого исходного материала в газообразный пар. Это достигается путем подачи значительного количества энергии на мишень.

Конкретный метод испарения является основным способом классификации различных методов PVD. К распространенным методам относятся простое нагревание, бомбардировка мишени ионами высокой энергии (распыление) или использование электронного луча или лазера высокой мощности.

Этап 2: Транспортировка (Перемещение через вакуум)

Как только атомы испаряются, они перемещаются через вакуумную камеру от источника к подложке. Это путешествие является важнейшей, определяющей особенностью процесса PVD.

Высокий вакуум гарантирует, что практически нет молекул воздуха или газа, с которыми могли бы столкнуться испаренные атомы. Это позволяет им двигаться по прямой, беспрепятственной траектории, которую часто описывают как траекторию «прямой видимости».

Этап 3: Осаждение (Конденсация на подложке)

Когда испаренные атомы достигают более холодной поверхности подложки, они конденсируются обратно в твердое состояние. Эта конденсация формирует покрытие по одному атому за раз.

В результате получается чрезвычайно тонкая, хорошо прилипающая и часто очень плотная пленка. Свойства этой пленки — такие как твердость, трение и устойчивость к окислению — могут быть точно контролируемы.

Почему вакуумная среда не подлежит обсуждению

Весь процесс PVD зависит от тщательно контролируемой вакуумной камеры с низким давлением. Эта среда не является необязательной; она фундаментальна для принципа.

Предотвращение загрязнения

Основная функция вакуума — удаление окружающих газов, таких как кислород, азот и водяной пар. Если бы эти частицы присутствовали, они бы вступали в реакцию с испаренным материалом и встраивались в пленку, создавая примеси и ухудшая ее характеристики.

Обеспечение чистого пути

Вакуум создает длинный «средний свободный пробег» для атомов покрытия. Это означает, что они могут перемещаться от мишени к подложке, не сталкиваясь с другими молекулами газа, которые в противном случае рассеяли бы их и помешали равномерному, прямому осаждению.

Понимание компромиссов

Несмотря на свою мощь, принципы PVD накладывают определенные ограничения, которые важно понимать.

Ограничение прямой видимости

Поскольку пар движется по прямой линии, PVD лучше всего подходит для нанесения покрытий на плоские или плавно изогнутые поверхности. Нанесение покрытий на сложные трехмерные геометрические формы с острыми углами или глубокими углублениями может быть затруднено и часто требует использования сложных вращающихся приспособлений для направления всех поверхностей к источнику пара.

Совместимость материала и подложки

Энергия, необходимая для испарения, и условия внутри камеры могут создавать термическое напряжение на подложке. Следовательно, материал подложки должен выдерживать температуру процесса без деформации или разрушения.

Сделайте правильный выбор для вашей цели

Понимание основного принципа PVD поможет вам определить, где лучше всего применить его уникальные возможности.

- Если ваша основная цель — создание высокочистых, плотных пленок: PVD является стандартом для таких применений, как полупроводники, оптические линзы и медицинские имплантаты, где чистота материала имеет первостепенное значение.

- Если ваша основная цель — улучшение свойств поверхности: Используйте PVD для придания экстремальной твердости, износостойкости и смазывающей способности режущим инструментам, деталям двигателей и промышленным формам.

- Если ваша основная цель — долговечное декоративное покрытие: Процесс обеспечивает точный контроль цвета и отражающей способности, что делает его идеальным для элитных часов, смесителей и архитектурной фурнитуры.

В конечном счете, принцип PVD предоставляет механизм для инженерии поверхностей на атомном уровне, обеспечивая производительность, недостижимую традиционными методами.

Сводная таблица:

| Этап принципа PVD | Ключевая функция | Почему это важно |

|---|---|---|

| 1. Испарение | Преобразует твердый материал мишени в пар с использованием высокой энергии. | Создает источник атомов покрытия. |

| 2. Транспортировка | Пар движется по прямой линии через высокий вакуум. | Обеспечивает чистый, прямой путь для атомов, предотвращая загрязнение. |

| 3. Осаждение | Пар конденсируется поатомно на поверхности подложки. | Формирует плотную, хорошо прилипающую и высокоэффективную тонкую пленку. |

Готовы создавать превосходные поверхности с помощью технологии PVD?

KINTEK специализируется на высокоэффективном оборудовании и расходных материалах для PVD для лабораторий и промышленных применений. Независимо от того, разрабатываете ли вы полупроводники, повышаете долговечность инструментов или создаете точные декоративные покрытия, наши решения обеспечивают чистоту и контроль, требуемые вашими проектами.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы PVD могут помочь вам достичь непревзойденного качества и производительности покрытий.

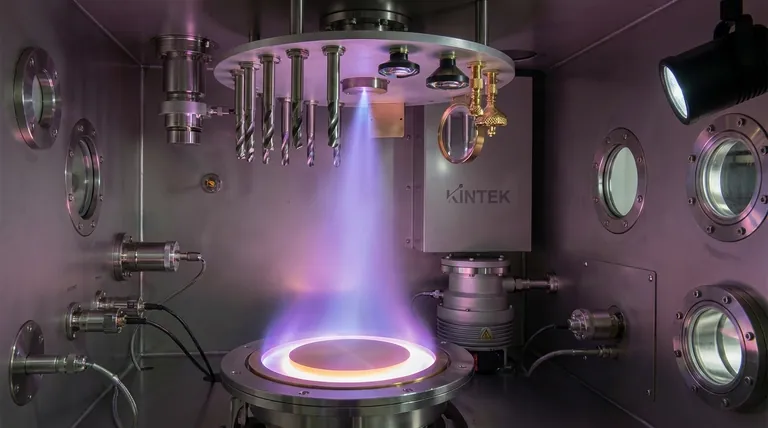

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Why is a Matching Network Indispensable in RF-PECVD for Siloxane Films? Ensure Stable Plasma and Uniform Deposition

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок