По своей сути, порошковое спекание — это производственный процесс, который превращает рыхлый порошок в твердую, функциональную деталь без полного расплавления материала. Он включает три основных этапа: во-первых, выбирается и подготавливается определенный состав металлического или керамического порошка; во-вторых, этот порошок прессуется под высоким давлением в желаемую форму, известную как «сырая» деталь; и в-третьих, сырая деталь нагревается в контролируемой печи до температуры чуть ниже точки плавления, что приводит к связыванию и сплавлению отдельных частиц порошка.

Спекание — это, по сути, метод создания твердых объектов из порошка путем использования тепла и давления для связывания частиц на атомном уровне. Его основная цель — производство сложных деталей с окончательной формой с высокой точностью и минимальными отходами, часто более экономично, чем традиционная механическая обработка или литье.

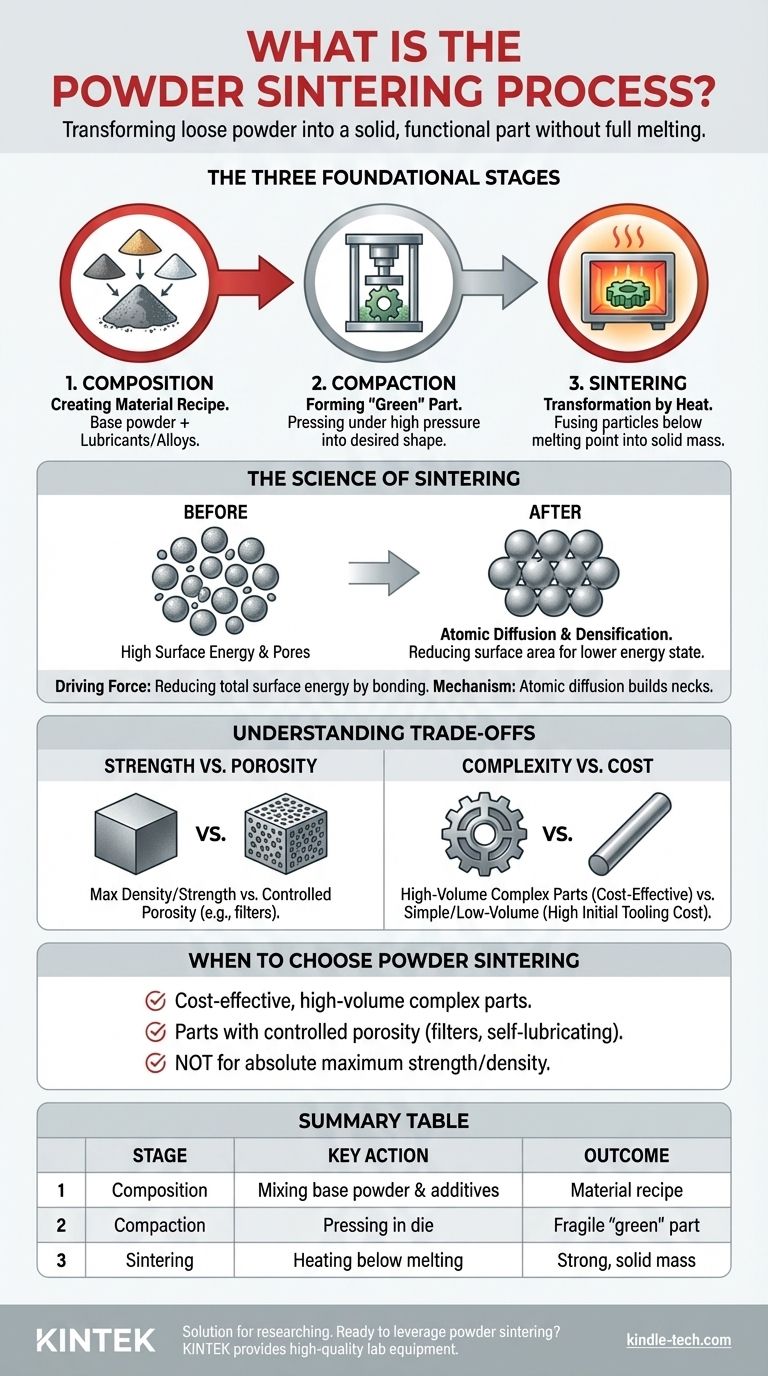

Три основных этапа спекания

Процесс спекания — это строго контролируемый, последовательный метод. Каждый этап основывается на предыдущем, чтобы превратить сырой порошок в готовую деталь с определенными механическими свойствами.

Этап 1: Состав – Создание рецепта материала

Прежде чем можно будет приступить к формованию, необходимо подготовить сырье. Это включает выбор основного металлического (например, железа, меди или никеля) или керамического порошка, который определит основные свойства конечной детали.

Часто к этому базовому порошку добавляются другие материалы. Смазочные материалы смешиваются для улучшения текучести порошка в матрицу и уменьшения трения во время уплотнения, в то время как специфические легирующие элементы могут быть добавлены для повышения конечной прочности, твердости или коррозионной стойкости.

Этап 2: Уплотнение – Формирование «сырой» детали

Как только порошковая смесь готова, она подается в матрицу и подвергается огромному давлению. Эта механическая сила плотно прижимает рыхлые частицы порошка друг к другу, придавая им желаемую форму.

Это первоначальное прессование создает то, что известно как «сырая» деталь. Сырая деталь достаточно тверда, чтобы ее можно было обрабатывать, но обладает лишь минимальной прочностью, в основном за счет механического сцепления частиц и слабых «холодных сварных швов», образовавшихся под давлением.

Этап 3: Спекание – Преобразование под воздействием тепла

Заключительный и наиболее важный этап — нагрев. Сырая деталь помещается в печь с контролируемой атмосферой (для предотвращения окисления) и нагревается до высокой температуры, обычно 70-90% от абсолютной точки плавления материала.

Деталь выдерживается при этой температуре в течение заданного периода. Это позволяет происходить процессам на атомном уровне, которые сплавляют частицы в связную, уплотненную массу. После этого деталь охлаждается контролируемым образом для затвердевания ее новой, единой микроструктуры.

Наука о спекании: Как тепло создает прочность

Этап спекания — это не просто выпечка; это сложный процесс материаловедения, который фундаментально изменяет внутреннюю структуру детали. Он работает, используя естественную тенденцию материалов существовать в своем наименьшем возможном энергетическом состоянии.

Движущая сила: Уменьшение поверхностной энергии

Отдельные частицы порошка имеют очень высокое отношение площади поверхности к объему, что представляет собой высокое состояние поверхностной энергии. Подобно каплям воды, которые сливаются, образуя более крупную, более стабильную каплю, нагретые частицы порошка стремятся уменьшить эту энергию.

Связываясь друг с другом, частицы уменьшают общую площадь своей открытой поверхности, переходя в более стабильное, низкоэнергетическое состояние. Эта разница в энергии является фундаментальной движущей силой всего процесса спекания.

Механизм: Атомная диффузия

Это связывание происходит не путем плавления. Вместо этого, при высоких температурах атомы становятся подвижными и начинают диффундировать через границы, где частицы соприкасаются. Эта миграция атомов образует «шейки» или мостики между соседними частицами.

По мере роста этих шеек частицы сближаются. Одновременно происходит несколько типов диффузии — включая поверхностную, объемную и диффузию по границам зерен — все они способствуют формированию твердой, взаимосвязанной структуры.

Результат: Уплотнение и уменьшение пористости

По мере миграции атомов и слияния частиц пустые пространства (поры) между исходными частицами порошка начинают уменьшаться и закрываться. Это приводит к увеличению общей плотности детали.

Конечная деталь представляет собой единую, объединенную массу со значительно улучшенными прочностью, твердостью и другими механическими свойствами по сравнению с исходным «сырым» компактом.

Понимание компромиссов

Хотя спекание является мощным методом, оно не является идеальным решением для каждого применения. Понимание его неотъемлемых компромиссов является ключом к принятию обоснованного инженерного решения.

Прочность против пористости

Основной компромисс заключается между простотой изготовления и максимальной плотностью. Если не проводятся вторичные операции, большинство спеченных деталей сохраняют некоторый уровень пористости. Это делает их немного менее плотными и прочными, чем детали, изготовленные ковкой или механической обработкой из цельного слитка.

Однако эта пористость также может быть ключевой особенностью. Она позволяет пропитывать детали, такие как подшипники, маслом для самосмазывания или позволяет создавать фильтры с точно контролируемыми размерами пор.

Сложность против стоимости

Спекание превосходно подходит для производства небольших, очень сложных деталей в больших объемах. Поскольку детали формируются до их окончательной или «чистой» формы, необходимость в дорогостоящей вторичной механической обработке значительно сокращается или устраняется.

Для простых форм или мелкосерийного производства высокие первоначальные затраты на оснастку (матрицу и пресс) могут сделать другие методы более экономичными.

Когда выбирать порошковое спекание

Ваш выбор метода производства должен определяться вашей конечной целью. Спекание предоставляет уникальный набор возможностей, которые идеально подходят для определенных применений.

- Если ваша основная цель — экономичное, крупносерийное производство сложных деталей: Спекание — отличный выбор, так как оно минимизирует отходы материала и необходимость в постобработке.

- Если ваша основная цель — создание деталей с контролируемой пористостью (например, фильтров или самосмазывающихся подшипников): Спекание — это окончательный метод производства для достижения этой конкретной цели.

- Если ваша основная цель — достижение абсолютной максимальной прочности и плотности материала: Вам следует рассмотреть альтернативные процессы, такие как ковка, литье или механическая обработка из цельного слитка.

Понимая эти основные принципы и компромиссы, вы можете уверенно определить, является ли спекание правильным инженерным решением для вашего конкретного применения.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Состав | Смешивание базового порошка со смазочными материалами/сплавами | Создает рецепт материала для конечных свойств |

| 2. Уплотнение | Прессование порошка в матрице под высоким давлением | Формирует хрупкую «сырую» деталь желаемой формы |

| 3. Спекание | Нагрев сырой детали ниже точки плавления | Сплавляет частицы в прочную, твердую массу |

Готовы использовать порошковое спекание для нужд вашей лаборатории? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или производите сложные компоненты, наш опыт гарантирует достижение стабильных, высококачественных результатов. Свяжитесь с нашими специалистами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные применения спекания и помочь вам оптимизировать ваш производственный процесс.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник