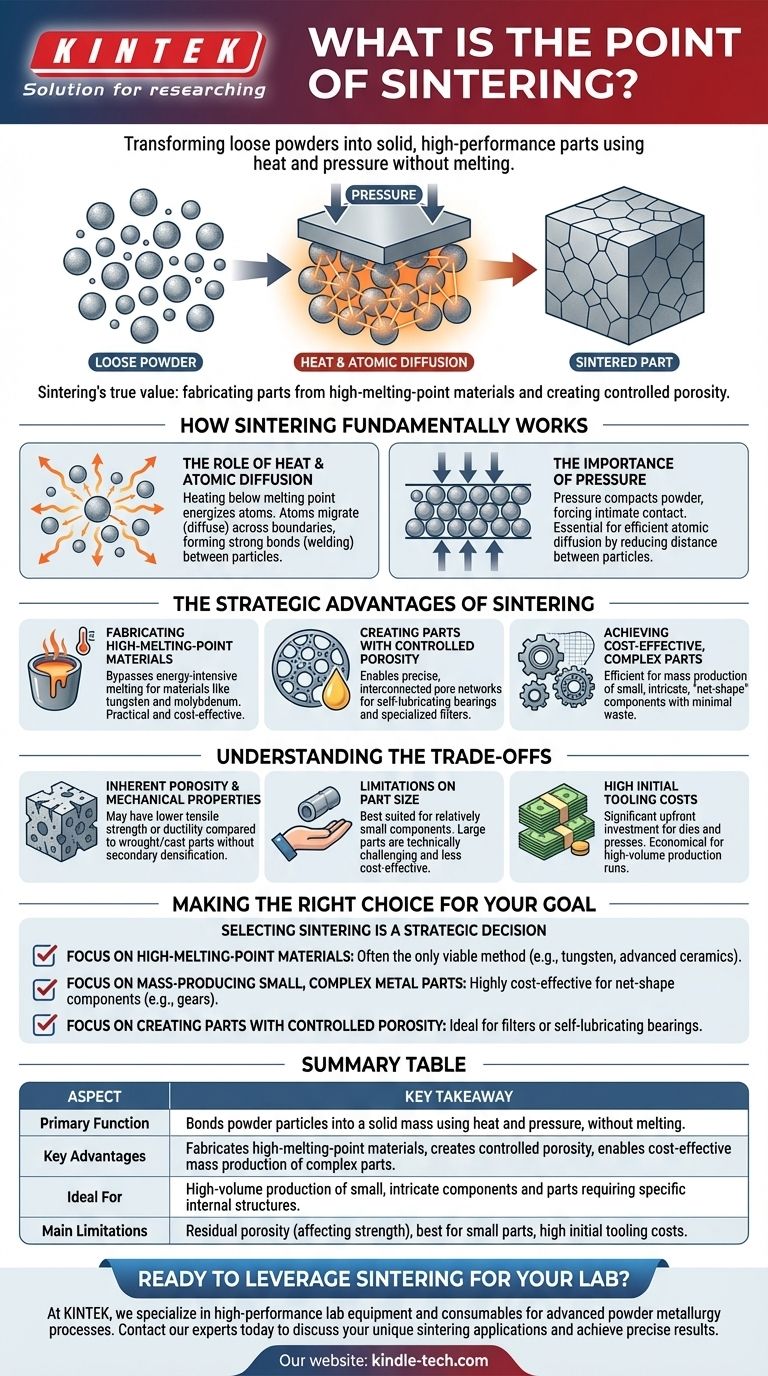

По своей сути, спекание — это производственный процесс, который превращает рыхлые порошки в твердую, связную массу. Ключевым моментом является то, что сплавление достигается за счет тепла и давления без плавления материала, что позволяет инженерам создавать прочные, точные детали из металлов, керамики и пластмасс, работа с которыми в противном случае была бы затруднительной или неэффективной.

Истинная ценность спекания заключается не только в создании твердых объектов, но и в его уникальной способности изготавливать детали из материалов с чрезвычайно высокой температурой плавления и создавать компоненты с намеренно контролируемыми свойствами, такими как пористость, которые невозможно получить при традиционном плавке.

Как принципиально работает спекание

Спекание может показаться простым прессованием порошков, но процесс обусловлен сложным механизмом на атомном уровне. Это термическая обработка, которая коренным образом изменяет внутреннюю структуру материала.

Роль тепла и атомной диффузии

Процесс начинается с нагрева спрессованного порошка до температуры ниже точки плавления. Это тепло не расплавляет материал, а активирует его атомы.

Эти активированные атомы начинают мигрировать, или диффундировать, через границы отдельных частиц порошка. По мере их перемещения они создают прочные металлические или химические связи, эффективно «сваривая» частицы вместе в точках контакта.

Важность давления

Перед нагревом обычно применяется давление для уплотнения порошка. Это служит критической цели: оно заставляет отдельные частицы вступать в тесный контакт, уменьшая пространство между ними.

Такая близкая близость необходима для эффективной диффузии атомов. Без нее атомам пришлось бы преодолевать слишком большое расстояние для образования связей, необходимых для создания единого твердого тела.

Стратегические преимущества спекания

Инженеры выбирают спекание не просто как альтернативу, а потому, что оно открывает возможности, которые другие методы производства, такие как литье или механическая обработка, не могут легко обеспечить.

Изготовление материалов с высокой температурой плавления

Многие передовые применения требуют материалов с чрезвычайно высокой температурой плавления, таких как вольфрам и молибден. Плавление и литье этих материалов требуют огромных затрат энергии и технически сложны.

Спекание полностью обходит эту проблему, связывая материал в твердом состоянии, что делает его гораздо более практичным и экономичным методом производства деталей из этих высокоэффективных материалов.

Создание деталей с контролируемой пористостью

Поскольку спекание начинается с отдельных частиц, конечная деталь не обязательно должна быть на 100% плотной. Контролируя параметры процесса, инженеры могут создавать компоненты с точной, взаимосвязанной сетью пор.

Это используется для создания самосмазывающихся подшипников (где поры заполнены маслом) или специализированных металлических фильтров. Такой уровень контроля над внутренней структурой уникален для процессов порошковой металлургии.

Получение экономически эффективных, сложных деталей

Для массового производства небольших, сложных компонентов, таких как шестерни, звездочки и кулачки, спекание исключительно эффективно.

Оно позволяет получать детали «близкой к конечной форме» или «конечной формы», которые требуют минимальной последующей механической обработки или не требуют ее вовсе. Это резко снижает количество отходов материала и время производства, что приводит к значительной экономии средств при больших объемах.

Понимание компромиссов

Хотя спекание является мощным инструментом, оно не является идеальным решением для каждого применения. Понимание его ограничений является ключом к его эффективному использованию.

Внутренняя пористость и механические свойства

Если не предпринимать вторичных шагов уплотнения, спеченные детали почти всегда содержат некоторую остаточную пористость.

Эта пористость может означать, что спеченный компонент может иметь более низкую прочность на растяжение или пластичность по сравнению с полностью плотной деталью, изготовленной из деформированного металла или методом литья. Компромисс в отношении производительности должен оцениваться для конкретного применения.

Ограничения по размеру деталей

Необходимость приложения равномерного давления и тепла по всей массе порошка делает спекание наиболее подходящим для относительно небольших компонентов.

Изготовление очень больших деталей методом спекания технически сложно и часто нерентабельно по сравнению с другими методами.

Высокие первоначальные затраты на оснастку

Формы (матрицы) и прессы, используемые для уплотнения порошка, представляют собой значительные первоначальные инвестиции.

Это делает спекание наиболее экономичным для крупносерийного производства, где затраты на оснастку могут быть амортизированы на тысячи деталей. Оно, как правило, не подходит для единичных прототипов или очень небольших партий.

Принятие правильного решения для вашей цели

Выбор спекания — это стратегическое решение, основанное на вашем материале, геометрии и объеме производства.

- Если ваша основная цель — работа с материалами с высокой температурой плавления: Спекание часто является наиболее практичным, а иногда и единственным жизнеспособным методом изготовления деталей из таких материалов, как вольфрам, молибден и передовая керамика.

- Если ваша основная цель — массовое производство небольших, сложных металлических деталей: Спекание предлагает высокорентабельный путь к созданию точных деталей конечной формы, таких как шестерни и шкивы, с минимальными отходами материала и вторичной обработкой.

- Если ваша основная цель — создание деталей с контролируемой пористостью: Спекание — идеальный процесс для изготовления таких компонентов, как фильтры или самосмазывающиеся подшипники, где пористая внутренняя структура является конструктивной особенностью.

В конечном счете, спекание предоставляет мощный инструмент для инженерии материалов и компонентов, которые было бы трудно, дорого или невозможно создать с помощью традиционного плавления и литья.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основная функция | Связывает частицы порошка в твердую массу с помощью тепла и давления, без плавления. |

| Ключевые преимущества | Изготовление материалов с высокой температурой плавления (например, вольфрама), создание контролируемой пористости и обеспечение экономически эффективного массового производства сложных деталей. |

| Идеально подходит для | Крупносерийное производство небольших, сложных компонентов и деталей, требующих специфических внутренних структур, таких как фильтры или самосмазывающиеся подшипники. |

| Основные ограничения | Детали могут иметь остаточную пористость (влияющую на прочность), и процесс лучше всего подходит для небольших деталей с высокими первоначальными затратами на оснастку. |

Готовы использовать спекание для уникальных потребностей вашей лаборатории в материалах или компонентах?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для передовых процессов порошковой металлургии. Независимо от того, разрабатываете ли вы новые материалы, оптимизируете параметры спекания или наращиваете производство, наш опыт и надежная продукция готовы поддержать ваш успех.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как мы можем помочь вам достичь точных, высококачественных результатов в ваших процессах спекания.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какое давление (фунт/кв. дюйм) может создать гидравлический пресс? От 2 000 до более 50 000 фунтов на квадратный дюйм: объяснение

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения

- Почему необходимо соблюдать процедуру безопасности при использовании гидравлического инструмента? Предотвращение катастрофического отказа и травм

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования