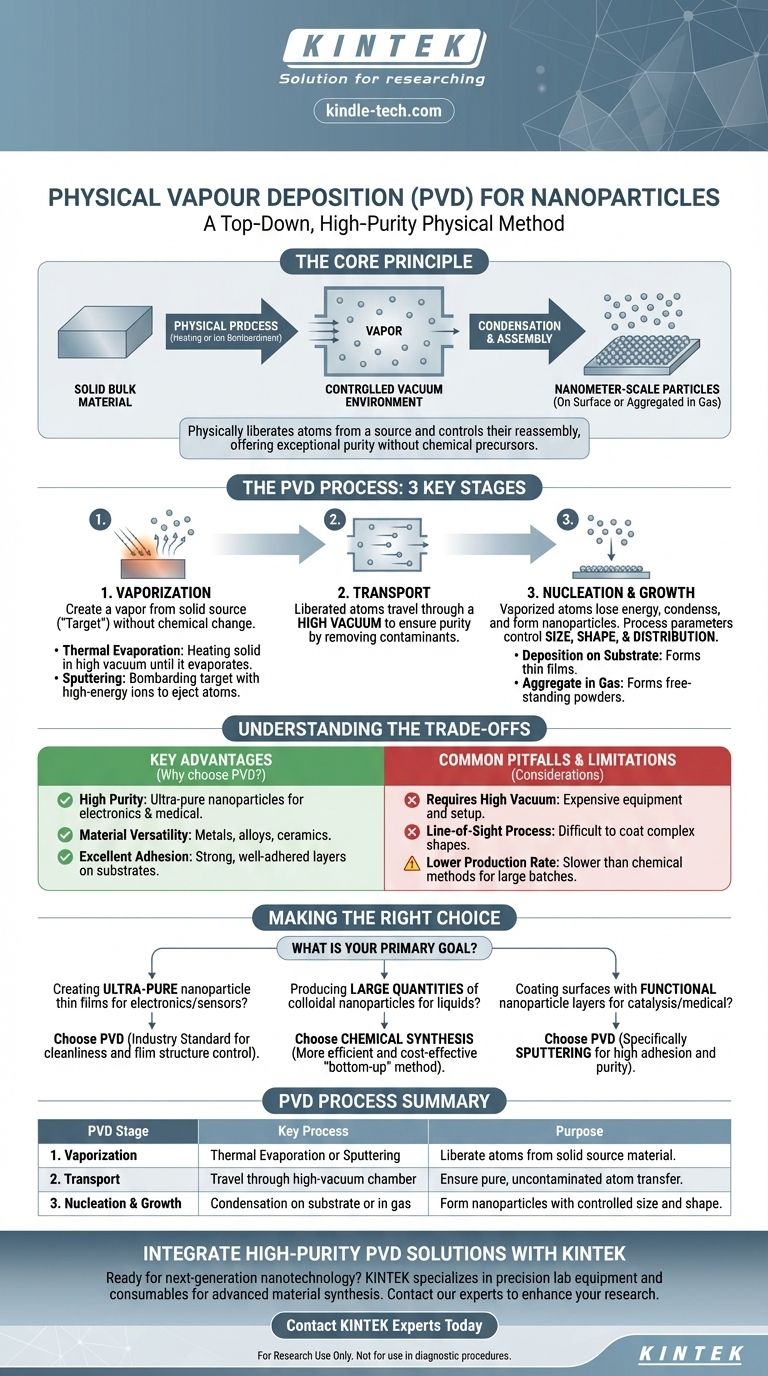

По сути, физическое осаждение из паровой фазы (PVD) для наночастиц — это метод «сверху вниз», при котором твердый объемный материал превращается в пар посредством физического процесса, такого как нагрев или ионная бомбардировка. Затем этот пар перемещается через контролируемую среду — обычно вакуум — и конденсируется, образуя частицы нанометрового размера, либо на поверхности, либо путем агрегации в газе. Этот метод принципиально отличается от химических методов, которые строят наночастицы из молекулярных прекурсоров посредством химических реакций.

Основной принцип PVD заключается в физическом высвобождении атомов из исходного материала и последующем тщательном контроле их повторной сборки в наночастицы. Этот процесс обеспечивает исключительную чистоту и контроль, поскольку позволяет избежать химических прекурсоров и побочных продуктов, присущих другим методам.

Процесс PVD: от твердого тела к наночастицам

Физическое осаждение из паровой фазы — это не единая технология, а семейство процессов. Однако все они имеют три фундаментальные стадии, которые превращают объемный материал в совокупность наночастиц.

Стадия 1: Испарение

Первым шагом является создание пара из твердого исходного материала, известного как «мишень». Это достигается без химических изменений.

Двумя наиболее распространенными методами являются термическое испарение и распыление.

- Термическое испарение: Исходный материал нагревается в высоком вакууме до тех пор, пока он не испарится или не сублимируется, подобно тому, как кипящая вода превращается в пар.

- Распыление: Мишень бомбардируется высокоэнергетическими ионами (обычно из инертного газа, такого как аргон). Эта бомбардировка физически выбивает атомы с поверхности мишени, выбрасывая их в вакуумную камеру.

Стадия 2: Транспортировка

Как только атомы высвобождаются из источника, они перемещаются через контролируемую среду.

Эта фаза транспортировки почти всегда проводится в вакууме. Вакуум критически важен, потому что он удаляет другие молекулы газа, которые могли бы столкнуться с испаренными атомами и загрязнить их, обеспечивая чистый конечный продукт.

Стадия 3: Зарождение и рост

Это заключительная и наиболее важная стадия, на которой образуются наночастицы.

По мере перемещения испаренных атомов они теряют энергию и начинают конденсироваться. Они могут либо осаждаться на твердой поверхности (подложке), образуя тонкую пленку наночастиц, либо сталкиваться друг с другом в инертном газе, образуя свободно стоящие наночастицы, которые затем могут быть собраны в виде порошка.

Конечный размер, форма и распределение наночастиц точно контролируются путем настройки параметров процесса, таких как давление, температура и время осаждения.

Понимание компромиссов PVD

PVD — мощная технология, но ее пригодность полностью зависит от применения. Понимание ее преимуществ и ограничений является ключом к принятию обоснованного решения.

Ключевые преимущества

- Высокая чистота: Поскольку PVD начинается с чистого твердого источника и позволяет избежать химических реагентов, получаемые наночастицы могут быть исключительно чистыми. Это критически важно для электроники и медицинских применений.

- Универсальность материалов: Широкий спектр материалов, включая металлы, сплавы и керамику, может быть нанесен с использованием PVD.

- Отличная адгезия: При осаждении наночастиц в виде пленки на подложку методы PVD обычно создают очень прочный, хорошо прилегающий слой.

Распространенные недостатки и ограничения

- Требуется высокий вакуум: Системы PVD нуждаются в сложном и дорогостоящем вакуумном оборудовании, что делает первоначальные затраты на установку высокими.

- Процесс прямой видимости: В большинстве установок PVD исходный материал может покрывать только те поверхности, которые находятся в его прямой видимости. Это может затруднить равномерное покрытие сложных трехмерных форм.

- Более низкая скорость производства: По сравнению с крупномасштабными методами химического синтеза, которые производят наночастицы в жидкой партии, PVD может быть более медленным процессом, что делает его менее подходящим для массового производства нанопорошков.

Правильный выбор для вашей цели

Выбор метода синтеза требует сопоставления сильных сторон метода с вашей основной целью. PVD превосходит там, где чистота и точное осаждение на поверхность имеют первостепенное значение.

- Если ваша основная цель — создание сверхчистых тонких пленок наночастиц для электроники или датчиков: PVD является отраслевым стандартом благодаря своей чистоте и контролю над структурой пленки.

- Если ваша основная цель — производство больших количеств коллоидных наночастиц для использования в жидкостях или композитах: Метод химического синтеза «снизу вверх» почти всегда более эффективен и экономичен.

- Если ваша основная цель — покрытие поверхности функциональным наночастичным слоем для катализа или медицинских имплантатов: PVD, особенно распыление, обеспечивает высокую адгезию и чистоту, необходимые для этих требовательных применений.

В конечном итоге, PVD — это окончательный выбор, когда вам нужно физически создать высокочистую наноструктурированную поверхность или материал непосредственно из твердого источника.

Сводная таблица:

| Стадия PVD | Ключевой процесс | Цель |

|---|---|---|

| 1. Испарение | Термическое испарение или распыление | Высвобождение атомов из твердого исходного материала. |

| 2. Транспортировка | Перемещение через высоковакуумную камеру | Обеспечение чистой, незагрязненной передачи атомов. |

| 3. Зарождение и рост | Конденсация на подложке или в газе | Формирование наночастиц с контролируемым размером и формой. |

Готовы интегрировать высокочистые наночастицы PVD в свои исследования или производство? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передового синтеза материалов. Независимо от того, разрабатываете ли вы электронику нового поколения, медицинские имплантаты или каталитические поверхности, наши решения обеспечивают контроль и чистоту, которые требуются вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы PVD могут улучшить ваши нанотехнологические проекты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для искрового плазменного спекания SPS

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок