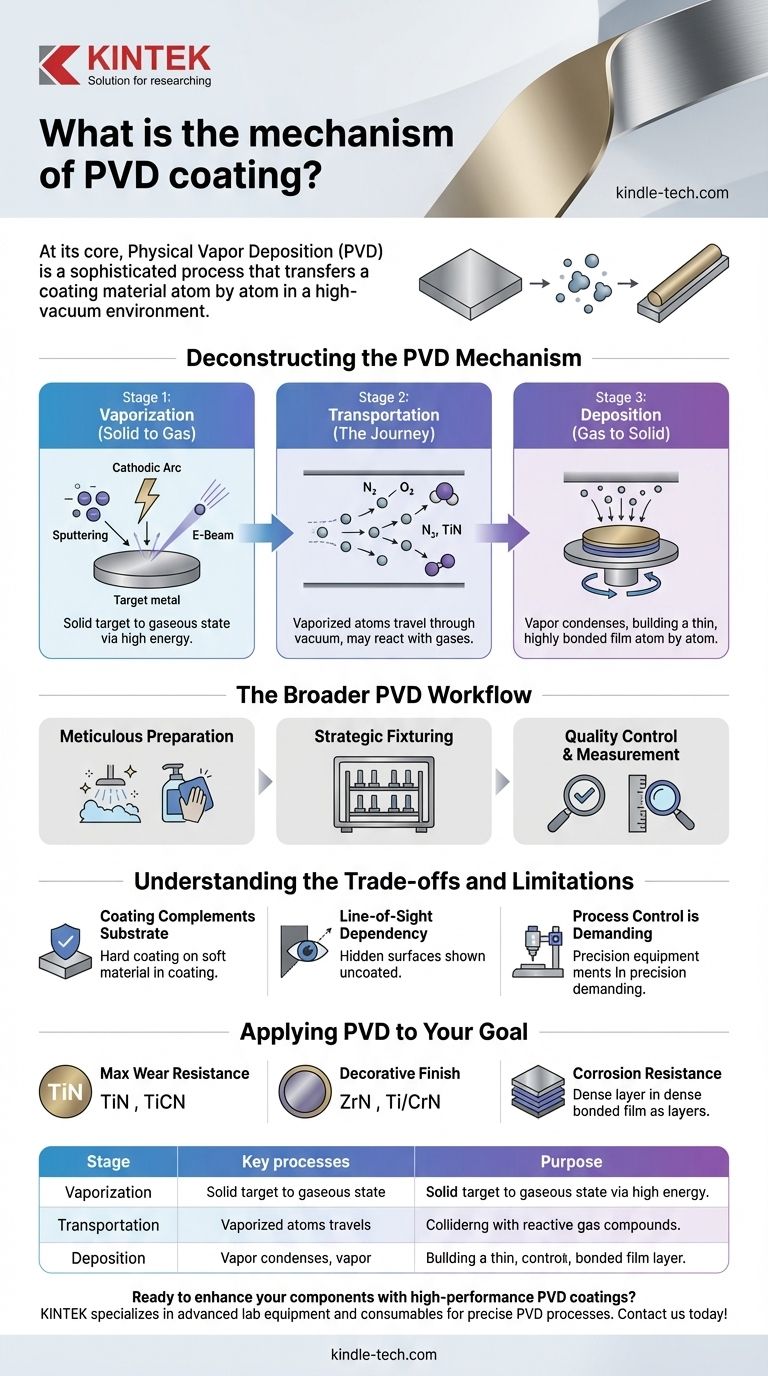

По своей сути, физическое осаждение из паровой фазы (PVD) — это сложный процесс, который переносит материал покрытия атом за атомом. Он работает путем взятия твердого материала, его испарения в условиях высокого вакуума, а затем осаждения на поверхность компонента. Этот метод создает чрезвычайно тонкую, твердую и прочно связанную пленку со свойствами, превосходящими свойства основного материала.

Центральный механизм PVD включает превращение твердого тела в пар в вакууме, что обеспечивает чистоту, а затем конденсацию этого пара на целевой детали. Это послойное осаждение создает плотное, прочное покрытие, которое физически сцеплено с поверхностью детали.

Деконструкция механизма PVD

Чтобы по-настоящему понять PVD, мы должны разбить его на три фундаментальные физические стадии, все из которых происходят внутри герметичной вакуумной камеры. Вакуум не является пассивным элементом; он критически важен для успеха процесса.

Критическая роль вакуума

Весь процесс осуществляется при очень низком давлении. Это делается для удаления воздуха и других газовых частиц, которые в противном случае реагировали бы с испаренным материалом покрытия или препятствовали бы ему. Чистая, пустая среда необходима для получения чистого, плотного покрытия с мощной адгезией.

Стадия 1: Испарение (твердое тело в газ)

Процесс начинается с твердого материала покрытия высокой чистоты, известного как мишень. Эта мишень подвергается воздействию высокой энергии, чтобы заставить ее атомы перейти в газообразное состояние, или пар.

Распространенные методы испарения включают:

- Распыление: Ионный пучок (часто из плазмы) бомбардирует мишень, физически выбивая атомы.

- Катодная дуга: Высокоточная электрическая дуга перемещается по поверхности мишени, испаряя материал на своем пути.

- Электронно-лучевое испарение: Сфокусированный пучок высокоэнергетических электронов нагревает и испаряет материал в тигле.

Стадия 2: Транспортировка (путешествие)

После испарения атомы или ионы материала покрытия перемещаются по вакуумной камере. Их путь направлен к покрываемым деталям, которые стратегически размещены на вращающихся приспособлениях для обеспечения равномерного воздействия.

На этой стадии может быть введен реактивный газ, такой как азот или кислород. Испаренные атомы металла реагируют с этим газом в полете, образуя керамическое или металлокерамическое соединение, которое станет окончательным покрытием. Например, испаренный титан (Ti), реагирующий с азотом (N₂), образует твердый, золотистого цвета нитрид титана (TiN).

Стадия 3: Осаждение (газ в твердое тело)

Когда испаренные атомы достигают поверхности компонента (известного как подложка), они конденсируются, снова переходя в твердое состояние. Это происходит атом за атомом, образуя тонкую пленку, которая обычно имеет толщину всего несколько микрон. Благодаря задействованной энергии и чистой среде эта пленка прочно связывается с поверхностью подложки, создавая новую, очень прочную внешнюю поверхность.

Более широкий рабочий процесс PVD

Основной механизм — это лишь одна часть более крупного промышленного процесса. Успех в равной степени зависит от шагов, предпринятых до и после того, как компонент попадает в вакуумную камеру.

Тщательная подготовка обязательна

Окончательное покрытие будет правильно прилипать только к идеально чистой поверхности. Этот подготовительный этап часто включает удаление любых предыдущих покрытий, интенсивную многостадийную очистку для удаления всех масел и остатков, а иногда и специальную предварительную обработку для улучшения адгезии.

Стратегическое крепление

Детали должны быть тщательно закреплены на специализированных стойках или приспособлениях внутри камеры. Цель состоит в том, чтобы подвергнуть все критические поверхности воздействию парового потока, поскольку PVD — это в значительной степени процесс "прямой видимости". Неправильное крепление приводит к неравномерному или неполному покрытию.

Контроль качества и измерения

После цикла нанесения покрытия детали проходят строгий контроль качества. Это включает визуальный осмотр на предмет косметической однородности и специализированные измерения для подтверждения того, что толщина и адгезия покрытия соответствуют требуемым спецификациям.

Понимание компромиссов и ограничений

Хотя PVD является мощным инструментом, это не волшебное решение. Понимание его ограничений является ключом к его эффективному использованию.

Покрытие дополняет подложку

PVD-покрытие улучшает поверхностные свойства детали, но не изменяет основные характеристики базового материала. Например, чрезвычайно твердое покрытие TiN на мягкой алюминиевой подложке будет защищать от царапин, но сильный удар все равно может деформировать основной алюминий, что приведет к разрушению покрытия.

Зависимость от прямой видимости

Большинство PVD-процессов не могут "покрывать за углами". Поверхности, которые скрыты или находятся в глубоких углублениях, могут получить мало или совсем не получить материала покрытия. Вот почему геометрия детали и тщательное крепление являются критически важными соображениями на этапе проектирования.

Требовательный контроль процесса

Конечные свойства покрытия очень чувствительны к параметрам процесса, таким как температура, вакуумное давление и точный состав реактивных газов. Достижение стабильных, высококачественных результатов требует значительных инвестиций в оборудование и глубоких знаний процесса.

Применение PVD для вашей цели

Правильный подход к PVD полностью зависит от вашей основной цели для компонента.

- Если ваша основная цель — максимальная износостойкость и стойкость к истиранию: Отдавайте предпочтение твердым материалам покрытия, таким как нитрид титана (TiN) или карбонитрид титана (TiCN), и убедитесь, что ваша подложка также достаточно тверда, чтобы выдерживать покрытие под нагрузкой.

- Если ваша основная цель — декоративная или цветная отделка: Выбирайте материалы, такие как нитрид циркония (ZrN) для бледно-золотистого цвета или нитрид титана/хрома для других отделок, и настаивайте на безупречной подготовке поверхности для безупречного внешнего вида.

- Если ваша основная цель — коррозионная стойкость: Ключом является плотный, бездефектный слой покрытия, который требует точного контроля процесса и тщательной очистки для предотвращения любых точек отказа.

В конечном итоге, PVD — это первоклассный инструмент поверхностной инженерии, который придает материалам свойства, которых они иначе не могли бы достичь, при условии полного соблюдения его механизма и эксплуатационных требований.

Сводная таблица:

| Стадия механизма PVD | Ключевой процесс | Назначение |

|---|---|---|

| 1. Испарение | Распыление, катодная дуга, электронно-лучевое испарение | Превращение твердого материала мишени в пар. |

| 2. Транспортировка | Перемещение через вакуум, реакция с газами (например, N₂) | Направление пара к подложке, образование соединений (например, TiN). |

| 3. Осаждение | Конденсация на поверхности подложки | Построение тонкого, твердого, прочно связанного покрытия атом за атомом. |

Готовы улучшить свои компоненты высокопроизводительными PVD-покрытиями? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точных PVD-процессов. Независимо от того, нужны ли вам износостойкие, декоративные или коррозионностойкие покрытия, наши решения обеспечивают превосходную адгезию и долговечность. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши цели в области поверхностной инженерии!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Что такое горячее прессование (ламинирование)? Полное руководство по прочному и долговечному соединению материалов

- Каковы преимущества и недостатки горячей штамповки? Раскройте секрет сверхвысокой прочности для автомобильных деталей

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов