По своей сути, спекание — это производственный процесс, который превращает порошкообразный материал в твердую, когерентную массу с использованием тепла и давления. Он принципиально работает при температуре ниже точки плавления материала, полагаясь на атомную диффузию для сплавления частиц, а не на полное плавление и переплавку вещества. Этот метод является основополагающим для создания деталей из металлов и керамики, особенно тех, которые имеют очень высокие точки плавления.

Спекание — это не плавление; это твердофазное связывание. Основная цель состоит в использовании тепловой энергии для стимулирования слияния отдельных частиц порошка, уменьшения пористости и создания прочного, единого компонента из уплотненной порошковой формы.

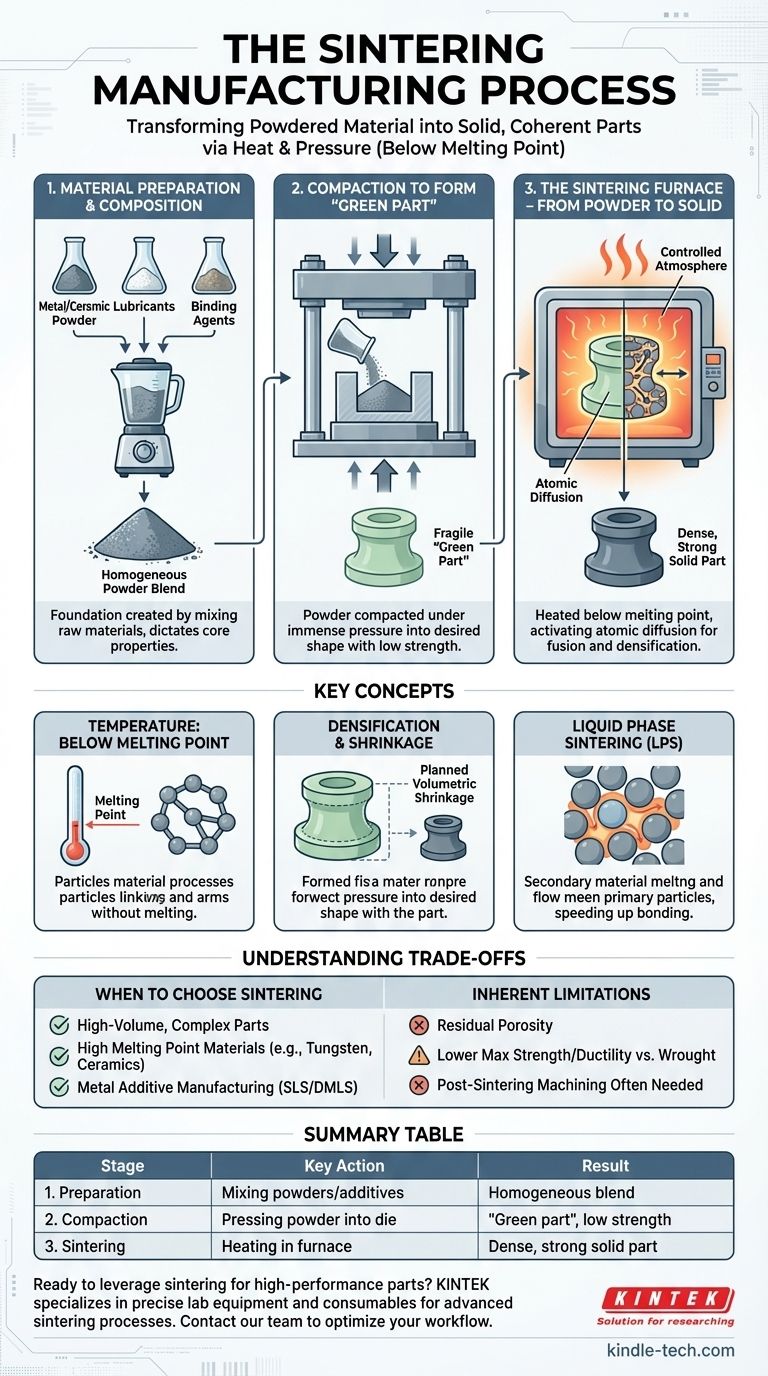

Три основные стадии спекания

Процесс спекания можно разделить на три отдельные и критически важные стадии. Качество и свойства конечной детали определяются точным контролем, осуществляемым на каждом этапе.

Стадия 1: Подготовка материала и состав

Прежде чем произойдет какой-либо нагрев или прессование, основа детали создается путем выбора и смешивания сырьевых материалов.

Это включает выбор основного металлического или керамического порошка, который определяет основные свойства конечной детали, такие как прочность, твердость и термическая стойкость. Общие варианты включают железо, никель, медь и тугоплавкие металлы, такие как вольфрам, а также различные инженерные керамики.

Затем добавляются присадки. Смазочные материалы часто включаются для улучшения текучести порошка и уменьшения трения во время уплотнения, в то время как связующие агенты обеспечивают начальную прочность предварительно спеченной детали.

Стадия 2: Уплотнение для формирования «сырой детали»

После подготовки порошка он уплотняется до желаемой формы. Обычно это делается путем засыпания порошка в матрицу и приложения огромного давления.

Результатом этой стадии является хрупкий, предварительно спеченный компонент, известный как «сырая деталь». Он имеет требуемую форму и размеры, но обладает очень низкой механической прочностью, подобно плотно упакованному песочному замку.

Этот этап уплотнения критически важен для установления начальной плотности и обеспечения равномерного контакта частиц, что необходимо для успешного связывания на следующем этапе.

Стадия 3: Печь для спекания – От порошка к твердому телу

Сырая деталь осторожно помещается в высокотемпературную печь с контролируемой атмосферой для предотвращения окисления. Термический цикл является сердцем процесса спекания.

Деталь нагревается до определенной температуры, всегда оставаясь чуть ниже точки плавления основного материала. Она выдерживается при этой температуре в течение заданного времени.

В течение этого времени тепловая энергия активирует атомную диффузию. Атомы мигрируют через границы соседних частиц, заставляя частицы сплавляться и связываться друг с другом. Поры между частицами уменьшаются или закрываются, и деталь становится значительно плотнее и прочнее.

Наконец, деталь охлаждается контролируемым образом, чтобы затвердеть в единую, объединенную массу с ее окончательными механическими свойствами.

Ключевые понятия, определяющие процесс

Понимание основных принципов спекания имеет решающее значение для его эффективного использования. Процесс — это не просто «запекание» порошка; это сложная техника материаловедения.

Роль температуры: Ниже точки плавления

Определяющей характеристикой спекания является то, что крупномасштабного плавления не происходит. Температура достаточно высока, чтобы сделать атомы подвижными, но не настолько высока, чтобы материал потерял свою форму и стал жидкостью.

Представьте это как толпу людей, взявшихся за руки, чтобы образовать единое, связанное целое, а не как их всех, растаявших в одну лужу. Это позволяет создавать сложные формы из материалов, которые чрезвычайно трудно или невозможно расплавить и отлить.

Уплотнение и усадка

По мере того как частицы сплавляются и пустоты между ними устраняются, деталь уплотняется. Этот процесс сопровождается предсказуемой объемной усадкой.

Эта усадка не является дефектом, а является запланированным аспектом процесса. Начальная матрица и сырая деталь должны быть спроектированы немного больше, чем окончательные желаемые размеры, чтобы учесть это изменение. Точный контроль состава порошка и цикла спекания обеспечивает согласованность и повторяемость этой усадки.

Жидкофазное спекание (ЖФС)

В некоторых случаях процесс можно ускорить, вводя небольшое количество вторичного материала с более низкой температурой плавления. Эта техника называется жидкофазным спеканием.

Во время нагрева эта добавка плавится и затекает в поры между твердыми первичными частицами. Жидкость действует как транспортная среда, значительно ускоряя процесс диффузии и связывания, что приводит к более быстрой и полной денсификации.

Понимание компромиссов

Спекание — мощный инструмент, но не всегда оптимальный. Признание его ограничений является ключом к принятию обоснованного решения.

Когда выбирать спекание

Спекание превосходно подходит для крупносерийного производства небольших, геометрически сложных деталей, где стоимость механической обработки из цельного материала была бы непомерно высокой. Это также основной метод для обработки материалов с исключительно высокими температурами плавления, таких как вольфрам, молибден и усовершенствованная керамика, которые практически невозможно изготовить методом литья.

Кроме того, спекание является краеугольным камнем аддитивного производства металлов, включая селективное лазерное спекание (SLS) и прямое лазерное спекание металлов (DMLS), где лазер обеспечивает тепловую энергию для послойного сплавления порошка.

Внутренние ограничения: Пористость и прочность

Хотя цель состоит в уменьшении пористости, большинство спеченных деталей сохраняют некоторый уровень микроскопических пустот. Эта остаточная пористость означает, что спеченный компонент может не достичь той же максимальной прочности или пластичности, что и деталь, обработанная из полностью плотного кованого слитка или кованой заготовки.

Однако эта пористость также может быть особенностью. Она намеренно используется для создания самосмазывающихся подшипников (где масло удерживается в порах) и фильтров.

Постобработка и финишная обработка

Для достижения очень жестких допусков может потребоваться механическая обработка после спекания. Для твердых керамических деталей это может включать специализированные и дорогостоящие процессы с использованием алмазных инструментов. В некоторых случаях спеченные металлические детали соединяются с другими компонентами пайкой.

Правильный выбор для вашего применения

Выбор производственного процесса требует согласования его возможностей с вашей основной целью.

- Если ваша основная цель — экономичное, крупносерийное производство сложных металлических деталей: Спекание является ведущим кандидатом, но вы должны спроектировать оснастку так, чтобы точно учесть усадку материала.

- Если ваша основная цель — производство деталей из высокоплавких материалов, таких как керамика или тугоплавкие металлы: Спекание часто является наиболее практичным или даже единственным доступным методом.

- Если ваша основная цель — достижение максимальной прочности материала и нулевой пористости для критически важного структурного компонента: Рассмотрите альтернативные методы, такие как ковка или механическая обработка из цельного слитка, поскольку присущая спеканию пористость может быть ограничивающим фактором.

- Если ваша основная цель — создание компонента с контролируемой пористостью, такого как фильтр или самосмазывающийся подшипник: Спекание является идеальным процессом, поскольку оно позволяет непосредственно проектировать пористую структуру.

Понимая эти основные принципы, вы можете эффективно использовать спекание для создания прочных и сложных компонентов там, где другие методы оказываются неэффективными.

Сводная таблица:

| Стадия | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка | Смешивание первичного порошка со смазками/связующими | Однородная порошковая смесь |

| 2. Уплотнение | Прессование порошка в матрице под высоким давлением | «Сырая деталь» с формой, но низкой прочностью |

| 3. Спекание | Нагрев в печи с контролируемой атмосферой | Плотная, прочная твердая деталь посредством атомной диффузии |

Готовы использовать спекание для создания высокопроизводительных деталей в вашей лаборатории?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для передовых процессов спекания. Независимо от того, работаете ли вы с высокоплавкими металлами, керамикой или разрабатываете новые материалы, наши надежные печи и инструменты обеспечивают стабильные, высококачественные результаты. Позвольте нашим экспертам помочь вам оптимизировать ваш рабочий процесс спекания.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Как повысить коррозионную стойкость? Продлите срок службы оборудования с помощью проверенных стратегий

- Какова толщина напыляемого покрытия для СЭМ? Оптимизируйте качество изображения с помощью покрытий толщиной 2–20 нм

- Какова функция лабораторной системы фильтрации при гидротермальной сжижении? Максимизация выхода биомассы

- В чем разница между экструдированным и изостатическим графитом? Выберите правильный материал для вашего применения

- Каковы недостатки прессования и спекания? Понимание компромиссов в порошковой металлургии

- Чем различаются 3 типа термической обработки? Отжиг, нормализация и закалка

- В чем разница между внутренним и внешним тушением? Руководство по механизмам тушения флуоресценции

- Почему в процессе синтеза эфиров аллиловых смол необходима система вакуумной дистилляции? Защита целостности продукта