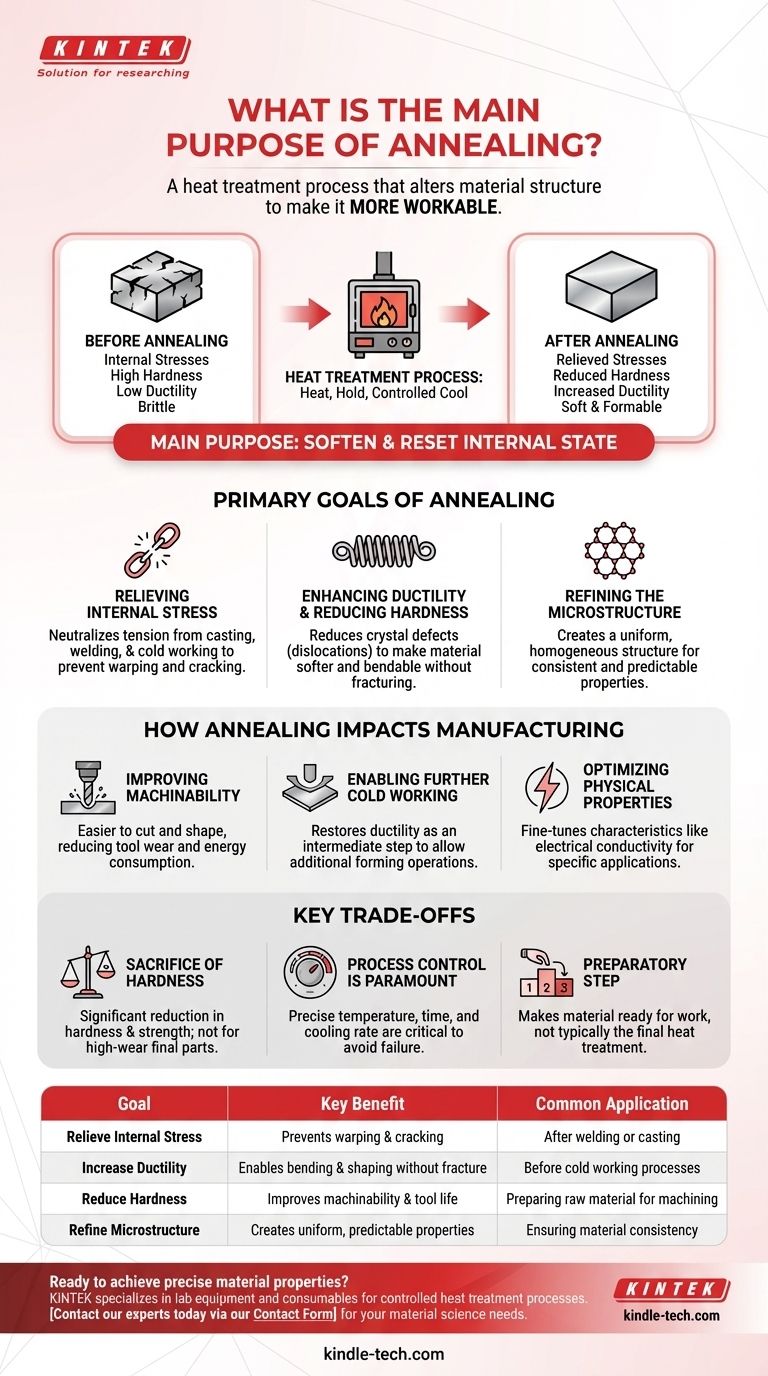

По своей сути, отжиг — это процесс термической обработки, который фундаментально изменяет внутреннюю структуру материала, чтобы сделать его более податливым. Основная цель — снять внутренние напряжения, снизить твердость и повысить пластичность. Это достигается путем нагрева материала до определенной температуры, выдержки его в течение некоторого времени, а затем контролируемого охлаждения, что эффективно делает его мягче и менее хрупким.

Центральная цель отжига — смягчить материал и сбросить его внутреннее состояние. Жертвуя твердостью, вы получаете пластичность и снятие напряжений, необходимые для механической обработки, формовки или дальнейшей обработки материала без его разрушения или растрескивания.

Основные цели отжига

Отжиг — это не единый процесс, а стратегия, используемая для достижения нескольких взаимосвязанных целей. Все эти цели сводятся к тому, чтобы сделать материал более предсказуемым и легким в работе.

Снятие внутренних напряжений

Производственные процессы, такие как литье, сварка и холодная обработка, создают значительные внутренние напряжения внутри материала.

Эти скрытые напряжения могут вызывать деформацию при последующей механической обработке или даже спонтанное растрескивание позже в течение срока службы изделия. Отжиг позволяет кристаллической структуре материала расслабиться, нейтрализуя это внутреннее напряжение.

Повышение пластичности и снижение твердости

Пластичность — это способность материала изгибаться или растягиваться без разрушения. Отжиг повышает пластичность за счет уменьшения плотности дефектов кристаллической структуры, называемых дислокациями.

Это уменьшение дислокаций также делает материал мягче и менее хрупким, что делает его гораздо более подходящим для операций формовки.

Уточнение микроструктуры

Процесс помогает получить более однородную и гомогенную внутреннюю структуру.

Это уточнение приводит к более последовательным и предсказуемым механическим и физическим свойствам по всей заготовке, устраняя слабые места и обеспечивая надежность.

Как отжиг влияет на производство

В практическом смысле отжиг — это инструмент, используемый для решения общих производственных задач, делая процессы более эффективными и надежными.

Улучшение обрабатываемости

Более мягкий, менее напряженный материал значительно легче резать, сверлить и формовать. Это улучшенная обрабатываемость снижает износ режущих инструментов, уменьшает потребление энергии и часто приводит к лучшему качеству конечной поверхности.

Обеспечение возможности дальнейшей холодной обработки

Процессы, такие как штамповка, вытяжка или гибка, упрочняют материал за счет явления, известного как наклеп. По мере того как материал становится тверже, он также становится более хрупким.

Отжиг часто используется в качестве промежуточного шага для «сброса» этого эффекта. Он восстанавливает пластичность, позволяя выполнять дополнительные операции формовки, которые в противном случае привели бы к растрескиванию материала.

Оптимизация физических свойств

Помимо чисто механических свойств, отжиг может быть точно настроен для улучшения других характеристик. Для некоторых материалов он используется для повышения электропроводности или других специфических физических свойств, необходимых для конечного применения.

Понимание ключевых компромиссов

Будучи невероятно полезным, отжиг — это процесс стратегического компромисса. Понимание его ограничений критически важно для правильного применения.

Необходимая жертва твердости

Основной компромисс отжига — это значительное снижение твердости и прочности. Отожженный компонент мягок и, как правило, не подходит для применений с высоким износом или высокими нагрузками без последующих упрочняющих обработок, таких как закалка и отпуск.

Контроль процесса имеет первостепенное значение

Эффективность отжига полностью зависит от точного контроля температуры нагрева, времени выдержки и скорости охлаждения. Неправильные параметры могут не снять напряжение, вызвать нежелательный рост зерна или иным образом ухудшить свойства материала.

Это подготовительный, а не завершающий этап

Крайне важно рассматривать отжиг как подготовительный или промежуточный процесс. Он подготавливает материал к последующей работе, но обычно не является окончательной термической обработкой для деталей, требующих высокой конечной прочности.

Правильный выбор для вашей цели

Определение этапа отжига полностью зависит от исходного состояния материала и желаемого результата производства.

- Если ваша основная цель — подготовка материала к обширной механической обработке: Отжигайте исходный материал, чтобы уменьшить износ инструмента и предотвратить деформацию, вызванную напряжением, во время процесса.

- Если ваша основная цель — формовка сложной формы путем холодной обработки: Используйте отжиг между этапами формовки для восстановления пластичности и предотвращения разрушения материала.

- Если ваша основная цель — обеспечение долгосрочной стабильности прецизионной детали: Отжигайте компонент после таких этапов изготовления, как сварка, чтобы снять напряжения, которые могут вызвать будущие деформации.

Стратегически применяя отжиг, вы получаете точный контроль над внутренним состоянием материала, обеспечивая его надежность на каждом этапе производства и в течение всего срока службы.

Сводная таблица:

| Основная цель | Ключевое преимущество | Типичное применение |

|---|---|---|

| Снятие внутренних напряжений | Предотвращает деформацию и растрескивание | После сварки или литья |

| Повышение пластичности | Позволяет гнуть и формовать без разрушения | Перед процессами холодной обработки |

| Снижение твердости | Улучшает обрабатываемость и срок службы инструмента | Подготовка сырья для механической обработки |

| Уточнение микроструктуры | Создает однородные, предсказуемые свойства | Обеспечение однородности и надежности материала |

Готовы достичь точных свойств материала для вашей лаборатории или производственной линии?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для контролируемых процессов термической обработки, таких как отжиг. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения помогут вам снять внутренние напряжения, улучшить обрабатываемость материала и обеспечить стабильные результаты.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как мы можем поддержать ваши конкретные потребности в материаловедении и лабораторных исследованиях.

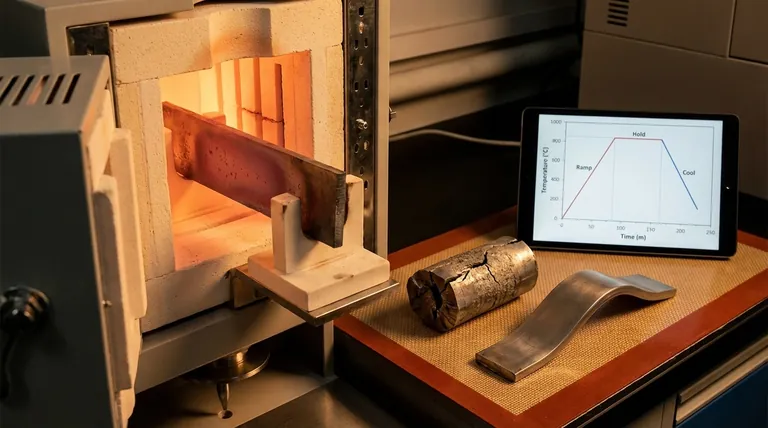

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения