По своей сути спекание — это преобразующий процесс, который превращает скопление рыхлого порошка в твердый, высокоэффективный объект. Его основное значение заключается в способности резко повышать прочность, плотность и проводимость материала с помощью тепла ниже температуры плавления материала, что позволяет создавать детали, которые было бы трудно или невозможно изготовить другими способами.

Спекание — это не просто способ сделать материал твердым; это точный инженерный инструмент для контроля конечных свойств детали. Оно открывает возможность изготавливать прочные, сложные компоненты из высокоэффективных материалов повторяемым и экономически эффективным способом.

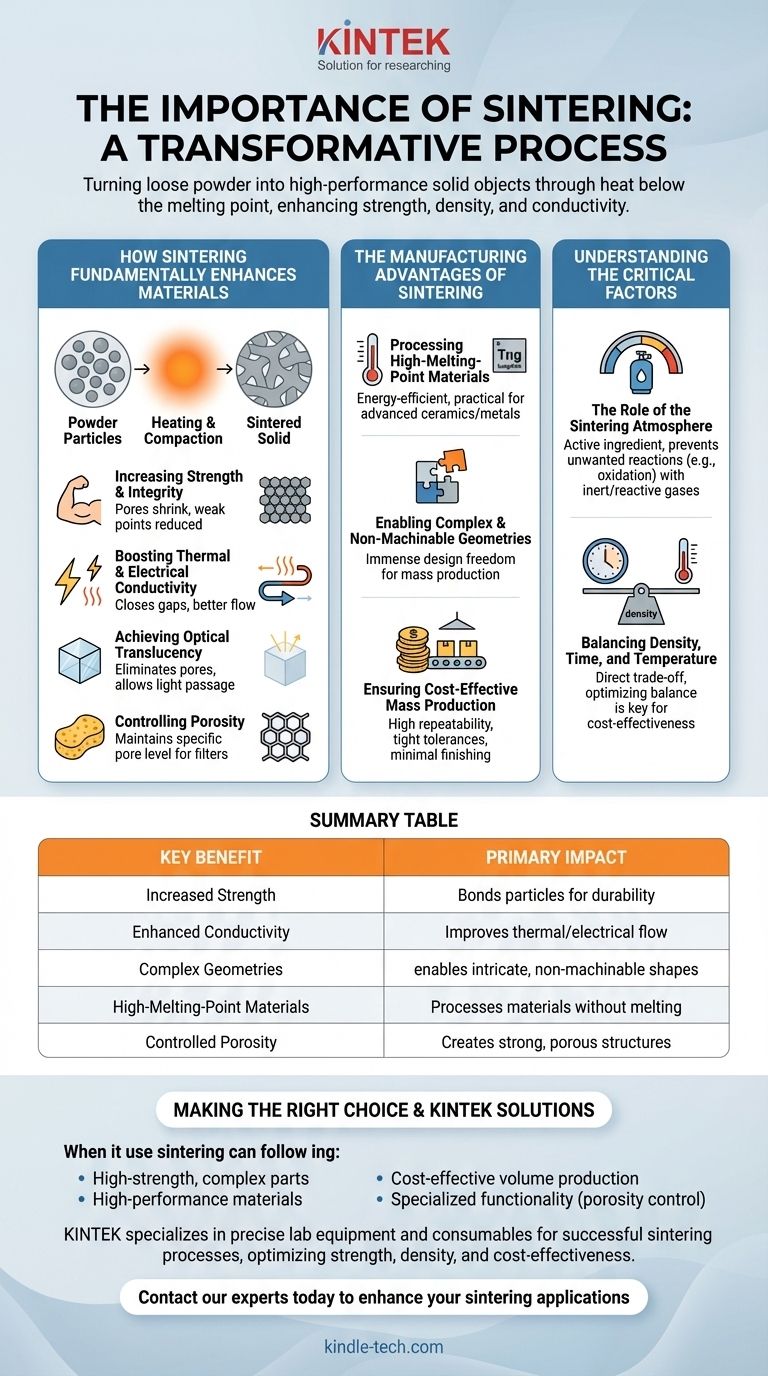

Как спекание фундаментально улучшает материалы

Спекание создает микроскопическую трансформацию внутри материала. При нагревании уплотненного порошка отдельные частицы начинают скрепляться, или «свариваться», в точках контакта. Эта атомная диффузия коренным образом изменяет структуру и свойства материала.

Повышение прочности и целостности

Самое важное преимущество спекания — это резкое повышение механической прочности. По мере того как частицы скрепляются и растут вместе, поры и пустоты между ними уменьшаются или полностью устраняются.

Этот процесс уменьшает внутренние слабые места, создавая плотную, когерентную массу, которая значительно прочнее и долговечнее исходного уплотненного порошка.

Увеличение тепло- и электропроводности

Пустоты между частицами рыхлого порошка действуют как изоляторы, препятствуя потоку тепла или электричества.

Спекание закрывает эти зазоры, создавая более непрерывный путь через материал. Это напрямую улучшает как теплопроводность, так и электропроводность, что критически важно для применений в электронике и тепловом менеджменте.

Достижение оптической полупрозрачности

В области передовой керамики спекание используется для достижения прозрачности или полупрозрачности.

Устраняя микроскопические поры, рассеивающие свет, спекание может превратить непрозрачный керамический порошок в твердый объект, пропускающий свет, что важно для таких применений, как прозрачная броня или оболочки ламп высокой интенсивности.

Контроль пористости для конкретных применений

Хотя спекание обычно используется для уменьшения пористости, его также можно точно контролировать для поддержания определенного ее уровня.

Это жизненно важно для таких продуктов, как фильтры или катализаторы, где требуется большая площадь поверхности и способность поглощать газы. Процесс создает прочную, самонесущую структуру, сохраняя при этом необходимую пористую сеть.

Производственные преимущества спекания

Помимо улучшения свойств материала, спекание предлагает значительные преимущества с точки зрения производства, что делает его краеугольным камнем современного машиностроения.

Обработка материалов с высокой температурой плавления

Спекание позволяет обрабатывать такие материалы, как вольфрам, молибден и передовая керамика, без необходимости достижения их чрезвычайно высоких температур плавления.

Это делает его более энергоэффективным и практичным, чем плавление и литье, позволяя использовать высокоэффективные материалы, которые в противном случае были бы непригодны для обработки.

Обеспечение сложных и не поддающихся механической обработке геометрий

Процесс превосходен в создании деталей со сложными или замысловатыми формами, которые трудно или невозможно получить с помощью традиционной механической обработки.

Поскольку деталь формируется из порошка в форме (так называемый «сырой компакт»), это открывает огромную свободу дизайна для массового производства, техника, известная как порошковая металлургия.

Обеспечение экономически эффективного массового производства

Для больших объемов производства спекание является высокоэкономичным. Процесс очень повторяем, что гарантирует, что каждая деталь почти идентична и имеет строгие допуски.

Эта однородность часто приводит к деталям с отличной косметической отделкой, что минимизирует необходимость в дорогостоящих последующих операциях отделки.

Понимание критических факторов

Достижение успешных результатов при спекании требует тщательного контроля переменных процесса. Неправильное управление этими факторами может привести к некачественным деталям или полному сбою.

Роль атмосферы спекания

Атмосфера внутри печи не является пассивной; это активный ингредиент в процессе. Ее необходимо тщательно выбирать, чтобы предотвратить нежелательные химические реакции, такие как окисление.

Типичные атмосферы включают инертные газы (например, аргон), реактивные газы (например, водород для восстановления поверхностных оксидов) или вакуум. Неправильная атмосфера может поставить под угрозу конечные свойства и целостность материала.

Баланс между плотностью, временем и температурой

Существует прямая зависимость между конечной плотностью детали и энергией, необходимой для ее достижения. Более высокие температуры или более длительное время спекания, как правило, приводят к более плотной детали, но также увеличивают производственные затраты и энергопотребление.

Оптимизация этого баланса является ключом к созданию экономически эффективного и высокопроизводительного компонента.

Выбор правильного варианта для вашей цели

Решение об использовании спекания полностью зависит от вашего конкретного материала, геометрии и требований к производству.

- Если ваша основная цель — создание высокопрочных, сложных деталей: Спекание идеально подходит для серийного производства не поддающихся механической обработке геометрий с отличной повторяемостью.

- Если ваша основная цель — работа с высокоэффективными материалами: Процесс позволяет формировать детали из материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или керамика, без затрат энергии и сложностей плавления.

- Если ваша основная цель — экономически эффективное серийное производство: Спекание обеспечивает высокоточный и повторяемый метод создания деталей «чистой формы» в больших масштабах, часто с отличной косметической отделкой, что сокращает последующую обработку.

- Если ваша основная цель — специализированная функциональность: Процесс обеспечивает точный контроль над пористостью, что делает его идеальным для создания инженерных компонентов, таких как фильтры и катализаторы.

Понимание того, когда и как применять спекание, является ключевым фактором для передового материаловедения и эффективного производства.

Сводная таблица:

| Ключевое преимущество | Основное воздействие |

|---|---|

| Повышенная прочность | Скрепляет частицы для создания прочного, долговечного твердого тела. |

| Улучшенная проводимость | Улучшает тепло- и электроток за счет закрытия зазоров. |

| Сложные геометрии | Позволяет производить замысловатые, не поддающиеся механической обработке формы. |

| Материалы с высокой температурой плавления | Обрабатывает такие материалы, как вольфрам, без их плавления. |

| Контролируемая пористость | Создает прочные пористые структуры для фильтров или катализаторов. |

Готовы использовать спекание для ваших передовых материалов или производственных нужд?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для успешных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы, производите сложные компоненты или вам необходимо оптимизировать производственную линию, наш опыт поможет вам добиться превосходных результатов в отношении прочности, плотности и экономической эффективности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши применения спекания и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- Каковы основные компоненты промышленной печи? Изучите основные элементы для точного нагрева

- Почему высокоточная атмосферная печь необходима для спекания катодов с высоким содержанием никеля? Раскройте потенциал аккумуляторов

- Какова основная функция высокотемпературной печи для спекания в атмосфере при изготовлении композитов Ni-Al2O3-TiO2?

- Почему точный контроль температуры в спекательной печи имеет решающее значение для электролитов NASICON? Обеспечение чистоты материала

- Какова функция трубчатой печи с контролируемой атмосферой при синтезе Li2MnSiO4? Достижение высокочистых аккумуляторных материалов