В металлургии водородный отжиг — это процесс термической обработки, в котором используется контролируемая водородная атмосфера для изменения свойств материала. Чаще всего он используется в качестве «светлого отжига» для создания чистой поверхности, не содержащей оксидов, но этот термин также может относиться к низкотемпературному процессу «прокаливания», предназначенному для удаления захваченного водорода и предотвращения разрушения материала. Понимание того, какой процесс необходим, имеет решающее значение для достижения желаемого результата.

Водород играет двойную роль в термической обработке. Он может быть мощным защитным агентом, который очищает поверхности металлов во время высокотемпературного отжига, или он может быть опасным загрязнителем, который необходимо удалить с помощью низкотемпературного отжига, чтобы предотвратить катастрофический отказ.

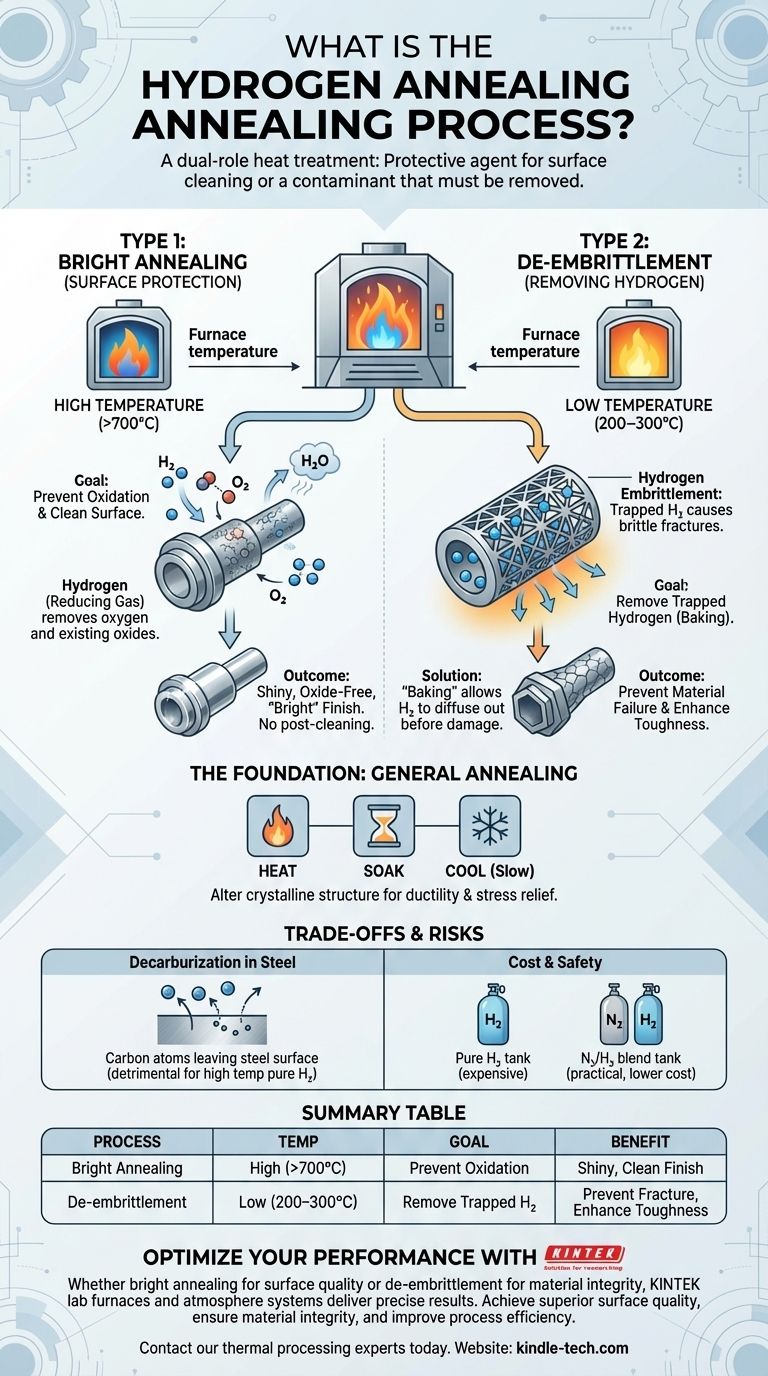

Основы: Что такое общий отжиг?

Отжиг — это основополагающий процесс термической обработки, используемый для придания металлам большей мягкости и обрабатываемости. Это не один конкретный процесс, а категория обработок с общей целью.

Три основных этапа

Процесс включает три основных этапа: нагрев материала до определенной температуры, выдержка его при этой температуре в течение установленного времени (этап, известный как «выдержка») и последующее контролируемое, часто медленное охлаждение.

Основной результат: Пластичность и снятие напряжений

Этот контролируемый термический цикл изменяет внутреннюю кристаллическую структуру материала. Он снимает внутренние напряжения, снижает твердость и увеличивает пластичность, что облегчает изгибание, формование или механическую обработку металла без растрескивания.

Тип 1: Использование водорода для защиты поверхности (Светлый отжиг)

Когда инженеры говорят о «водородном отжиге», они обычно имеют в виду светлый отжиг. В этом процессе водород является активной и полезной частью атмосферы печи.

Как водород предотвращает окисление

Водород является мощным восстановительным газом. При высоких температурах он активно вступает в реакцию с кислородом в окружающей среде и на самой поверхности металла и удаляет его, предотвращая образование оксидов (окалины или потускнения), которое произошло бы в противном случае.

Преимущество: Чистая и «светлая» отделка

Поскольку окисление предотвращается, металл выходит из печи с чистой, блестящей и «светлой» поверхностью. Это устраняет необходимость в последующей очистке или травлении, экономя время и ресурсы.

Почему это называется «очистка поверхности»

Восстановительная природа водорода выходит за рамки простого предотвращения окисления; он также может «очищать» детали, которые уже слегка окислены. Водород химически восстанавливает существующие оксиды на металле, превращая их в водяной пар, который затем уносится.

Тип 2: Удаление водорода для предотвращения разрушения (Снятие водородной хрупкости)

Что сбивает с толку, так это то, что с водородом связан и совершенно другой процесс. Эта низкотемпературная обработка направлена на удаление водорода, который оказался захваченным внутри металла.

Опасность: Что такое водородная хрупкость?

В процессе таких операций, как сварка, гальваническое покрытие или нанесение цинкового покрытия, отдельные атомы водорода могут диффундировать в кристаллическую структуру металла. Эти захваченные атомы могут вызвать явление, называемое водородной хрупкостью, которое резко снижает пластичность и прочность материала, приводя к неожиданным и хрупким разрушениям под нагрузкой.

Решение: «Прокаливание» материала

Этот процесс удаления, часто называемый снятием водородной хрупкости или прокаливанием, включает нагрев материала до относительно низкой температуры (обычно 200–300°C) в течение нескольких часов. Это дает захваченным атомам водорода достаточно энергии, чтобы диффундировать из материала до того, как они смогут нанести вред.

Понимание компромиссов и рисков

Хотя водород является мощным средством, его использование при отжиге не лишено значительных соображений. Выбор его использования включает в себя балансирование его преимуществ с очевидными эксплуатационными рисками и затратами.

Риск науглероживания в стали

Для определенных типов стали чистая водородная атмосфера может быть пагубной. При высоких температурах водород может реагировать с углеродом внутри стали, что называется процессом науглероживания. Это удаление углерода ослабляет поверхность стали, что может стать критической точкой отказа.

Высокая стоимость чистого водорода

100%-ная водородная атмосфера эффективна, но также является самым дорогим вариантом для атмосферы печей из-за стоимости производства, хранения и безопасного обращения с газом.

Практическая альтернатива: Смеси азота и водорода

Для баланса стоимости и производительности многие операции используют невоспламеняющуюся смесь азота и водорода (обычно менее 5% H₂). Эта смесь по-прежнему обеспечивает восстановительную атмосферу, способную предотвращать окисление во многих применениях, но она значительно дешевле и безопаснее в обращении, чем чистый водород.

Как применить это к вашему проекту

Правильный процесс «водородного отжига» полностью зависит от того, является ли водород решением вашей проблемы или ее причиной.

- Если ваша основная цель — достижение безупречной поверхности, не содержащей оксидов: Используйте светлый отжиг в водородной или, что более распространено, в экономичной азотно-водородной атмосфере.

- Если ваша основная цель — предотвращение разрушения материала в стали после сварки или нанесения покрытия: Используйте низкотемпературное снятие водородной хрупкости (прокаливание) для удаления захваченного водорода и предотвращения хрупкости.

- Если ваша основная цель — общее снятие напряжений и смягчение без строгих требований к поверхности: Стандартный процесс отжига в менее реактивной атмосфере (например, азот или аргон) часто является наиболее практичным и экономичным выбором.

В конечном счете, овладение водородом в металлургии означает знание того, когда использовать его в качестве защитного инструмента, а когда рассматривать его как загрязнитель, который необходимо устранить.

Сводная таблица:

| Тип процесса | Диапазон температур | Основная цель | Ключевое преимущество |

|---|---|---|---|

| Светлый отжиг | Высокий (например, >700°C) | Предотвращение окисления, очистка поверхности | Блестящая, не содержащая оксидов отделка, не требуется последующая очистка |

| Снятие водородной хрупкости (Прокаливание) | Низкий (200–300°C) | Удаление захваченного водорода | Предотвращение хрупкого разрушения, повышение прочности материала |

Оптимизируйте производительность вашего металла с помощью опыта KINTEK

Независимо от того, нужна ли вам безупречная поверхность, не содержащая оксидов, посредством светлого отжига, или вы хотите устранить риск водородной хрупкости в ваших критически важных компонентах, у KINTEK есть решение. Наши передовые лабораторные печи и системы контроля атмосферы разработаны для обеспечения точных и надежных результатов для широкого спектра металлов и сплавов.

Мы помогаем вам:

- Достичь превосходного качества поверхности без дорогостоящей последующей очистки.

- Обеспечить целостность материала путем безопасного удаления вредного водорода.

- Повысить эффективность процесса с помощью надежного, высокопроизводительного оборудования.

Не позволяйте окислению или хрупкости поставить под угрозу вашу продукцию. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваше конкретное применение и узнать, как лабораторное оборудование KINTEK может улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Почему для отжига вольфрама необходимо поддерживать восстановительную атмосферу водорода? Обеспечение чистоты при высокотемпературной обработке

- Каковы эффекты водорода (H2) в контролируемой печной среде? Освоение восстановления и рисков

- Когда вам потребуется использовать контролируемую атмосферу? Предотвращение загрязнения и контроль реакций

- Что такое термообработка в водородной атмосфере? Достижение превосходной чистоты и блеска поверхности

- Каковы основные преимущества использования водородного обжига для спекания деталей? Достижение максимальной плотности и коррозионной стойкости