По своей сути, спекание HIP — это передовой производственный процесс, который использует комбинацию высокой температуры и равномерного высокого давления газа для преобразования металлических или керамических порошков в полностью плотный сплошной компонент. В отличие от традиционных методов, использующих механические прессы, горячее изостатическое прессование (HIP) прикладывает давление одинаково со всех направлений, эффективно устраняя внутренние пустоты и создавая деталь с превосходной прочностью и надежностью.

Фундаментальное различие между спеканием HIP и традиционными методами заключается в приложении давления. Используя инертный газ для создания равномерного (изостатического) давления, процесс HIP устраняет внутреннюю пористость гораздо эффективнее, чем направленное усилие механического пресса, что приводит к получению материалов, приближающихся к 100% их теоретической плотности.

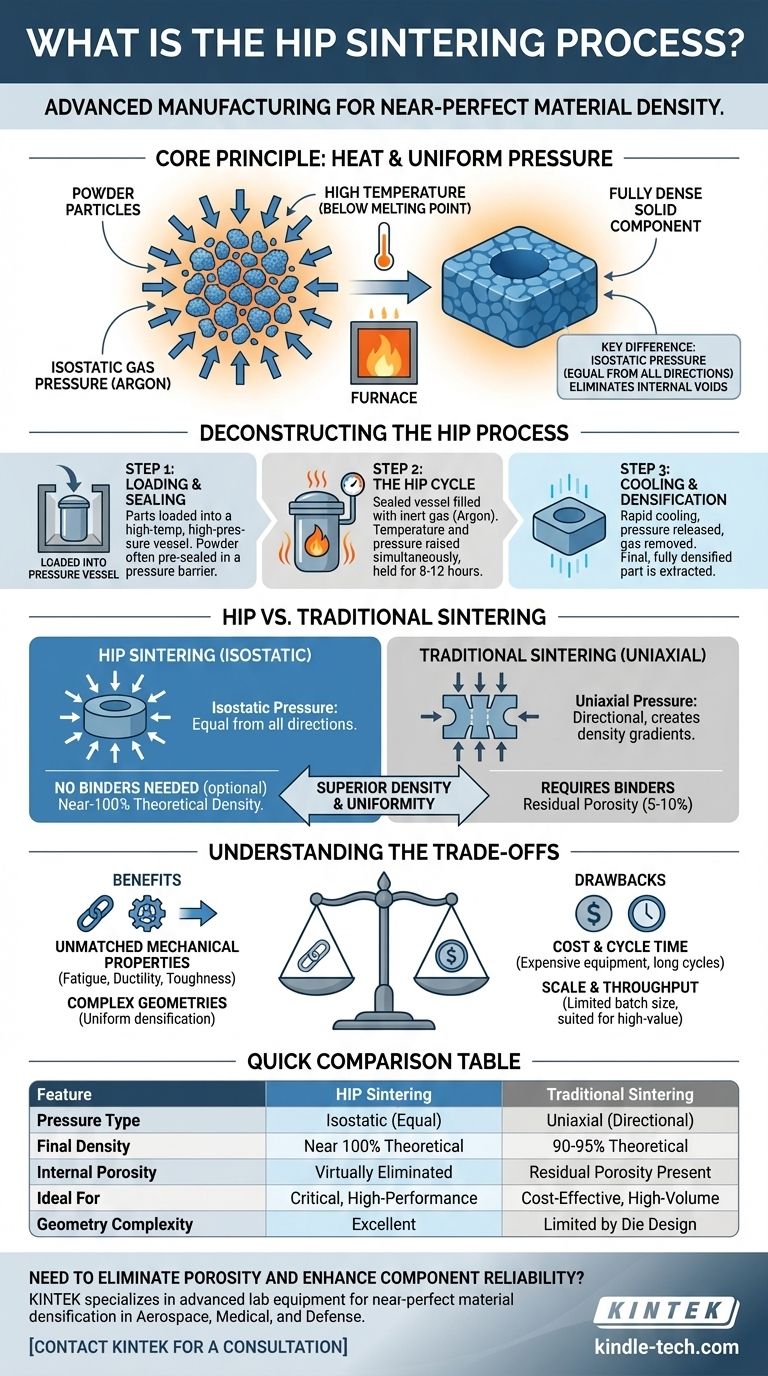

Разбор процесса спекания HIP

Спекание HIP — это метод уплотнения. Процесс происходит внутри специализированного оборудования, которое одновременно является высокотемпературной печью и сосудом высокого давления.

Основной принцип: тепло и равномерное давление

Цель состоит в том, чтобы нагреть материал до точки, при которой его атомы могут двигаться и образовывать связи, но ниже точки плавления. Одновременно прикладывается огромное давление, чтобы заставить отдельные частицы порошка слиться вместе, устраняя зазоры между ними.

Шаг 1: Загрузка и герметизация

Детали сначала загружаются в камеру печи. Во многих случаях порошок предварительно формован и запечатан внутри контейнера или формы, которая служит барьером для давления. Эта сборка затем помещается внутрь основного сосуда высокого давления.

Шаг 2: Цикл HIP

Сосуд герметизируется, и закачивается инертный газ, обычно аргон. Затем температура и давление одновременно повышаются в соответствии с точным профилем. Это состояние поддерживается в течение заданного периода, часто от 8 до 12 часов, что позволяет теплу и давлению полностью проникнуть в материал.

Шаг 3: Охлаждение и уплотнение

После периода выдержки компонент охлаждается, иногда быстро, для достижения определенных свойств материала в процессе, подобном закалке. Давление сбрасывается, рециркулируемый газ удаляется, и извлекается окончательная, полностью уплотненная деталь.

Чем HIP отличается от традиционного спекания

Хотя обе эти процедуры направлены на создание сплошной детали из порошка, метод и результаты существенно различаются. Понимание этого различия является ключом к определению того, когда следует использовать HIP.

Проблема давления: изостатическое против одноосное

Традиционное спекание часто включает прессование порошка в «сырую деталь» с использованием механической матрицы. Это давление является одноосным (прикладывается вдоль одной оси). Это может привести к градиентам плотности и внутренним пустотам, поскольку сила не передается идеально по всей детали.

HIP, напротив, использует газ для приложения изостатического давления, что означает, что оно одинаково во всех направлениях. Эта гидростатическая сила чрезвычайно эффективна для равномерного схлопывания внутренних пор, независимо от геометрической сложности детали.

Роль связующих веществ и «сырых деталей»

Традиционное спекание обычно требует использования связующего агента (например, воска или полимера) для удержания порошка вместе в предварительной «сырой детали». Это связующее вещество должно выгорать в процессе нагрева, что иногда может привести к загрязнению или пористости.

HIP может уплотнять порошок напрямую без необходимости использования этих связующих веществ, что приводит к получению более чистого конечного материала. Его также можно использовать в качестве вторичного шага для уплотнения детали, которая уже была спечена традиционными методами.

Результат: превосходная плотность

Основным результатом и главным преимуществом HIP является его способность производить детали с почти 100% теоретической плотностью. Традиционное спекание часто приводит к деталям с остаточной пористостью (обычно 5-10%), которая может служить точками напряжения и потенциальными местами разрушения.

Понимание компромиссов

HIP — это высокопроизводительный процесс, и его использование предполагает баланс между значительными преимуществами и практическими ограничениями.

Преимущество: непревзойденные механические свойства

Устраняя внутренние дефекты, HIP значительно улучшает механические свойства материала, такие как усталостная долговечность, пластичность и ударная вязкость. Это не подлежит обсуждению для критически важных компонентов.

Преимущество: изготовление сложных геометрий

Поскольку давление прикладывается газом, оно идеально соответствует любой форме. Это позволяет изготавливать детали со сложной геометрией, которые было бы трудно или невозможно равномерно уплотнить с помощью механического пресса.

Недостаток: стоимость и время цикла

Оборудование HIP дорогостоящее, а циклы процесса очень долгие (часто 8–12 часов и более). Это делает его более дорогим процессом в пересчете на деталь по сравнению с высокообъемным традиционным спеканием.

Недостаток: масштаб и пропускная способность

Размер сосуда высокого давления ограничивает размер партии. Хотя существуют крупные установки HIP, этот процесс, как правило, лучше подходит для высокоценного производства малого объема, а не для массового производства потребительских товаров.

Выбор правильного варианта для вашей цели

Решение об использовании спекания HIP полностью зависит от требований к производительности и ценности конечного компонента.

- Если ваш основной фокус — критическая производительность и надежность: Выбирайте HIP для применения в аэрокосмической отрасли, производстве медицинских имплантатов или оборонной промышленности, где отказ материала недопустим.

- Если ваш основной фокус — производство деталей со сложными внутренними формами: Используйте HIP для обеспечения равномерной плотности и свойств по всей сложной геометрии.

- Если ваш основной фокус — экономичное, высокообъемное производство некритических деталей: Традиционные методы спекания, вероятно, будут более подходящими и экономичными.

В конечном счете, вы выбираете процесс, который гарантирует максимально возможное качество материала, жертвуя более длительным временем цикла и более высокими затратами ради почти идеального уплотнения.

Сводная таблица:

| Характеристика | Спекание HIP | Традиционное спекание |

|---|---|---|

| Тип давления | Изостатическое (равное со всех сторон) | Одноосное (направленное) |

| Конечная плотность | Почти 100% теоретической плотности | Обычно 90–95% теоретической плотности |

| Внутренняя пористость | Практически устранена | Присутствует остаточная пористость |

| Идеально подходит для | Критические, высокопроизводительные компоненты (аэрокосмическая отрасль, медицина) | Экономичное, высокообъемное производство |

| Сложность геометрии | Отлично подходит для сложных форм | Ограничено конструкцией матрицы |

Необходимо устранить пористость и повысить надежность компонентов?

Если вы разрабатываете высокопроизводительные детали для аэрокосмической, медицинской или оборонной промышленности, где отказ материала недопустим, процесс спекания HIP — это ваше решение. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для достижения почти идеального уплотнения материала.

Наш опыт поможет вам производить компоненты с превосходной прочностью, усталостной долговечностью и надежностью. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить конкретные потребности вашей лаборатории в критической производительности и сложной геометрии.

Свяжитесь с KINTEK для консультации

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Как механическое давление печи вакуумного горячего прессования способствует уплотнению композитов B4C/Al?

- Какую роль играет печь для спекания в вакуумном горячем прессовании при изготовлении сплавов CuCrFeMnNi? Достижение высокой чистоты

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Почему вакуумная среда необходима для спекания композитов ZrB2-SiC в вакуумной печи горячего прессования?

- Как среда высокого вакуума в печи вакуумного горячего прессования защищает композитные материалы на основе меди в процессе спекания?