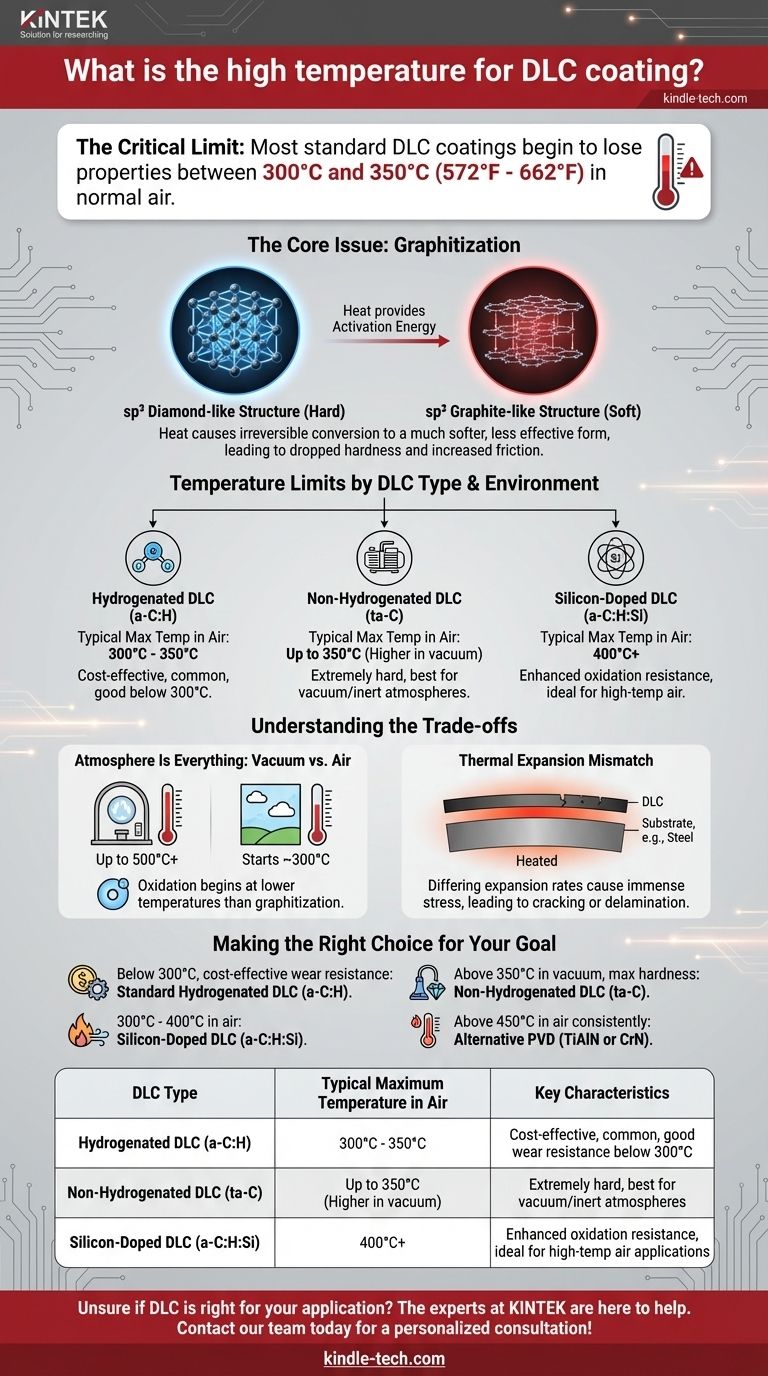

Краткий ответ: большинство стандартных DLC (алмазоподобных углеродных) покрытий начинают терять свои критические свойства при температуре от 300°C до 350°C (572°F - 662°F) при работе в обычной воздушной атмосфере. Однако этот температурный предел не является фиксированным числом; он значительно варьируется в зависимости от конкретного типа DLC и рабочей среды, при этом некоторые передовые составы остаются стабильными при температуре свыше 500°C в вакууме.

Основная проблема заключается в термической стабильности. Исключительная твердость и низкое трение DLC-покрытия обусловлены его "алмазоподобной" атомной структурой. Тепло обеспечивает энергию для разрушения этой структуры и ее превращения в гораздо более мягкую, менее эффективную "графитоподобную" форму, что фундаментально компрометирует ее производительность.

Почему температура ограничивает производительность DLC

Чтобы понять, подходит ли DLC для вашего применения, вы должны сначала понять, что происходит на атомном уровне, когда покрытие нагревается. Вся ценность покрытия связана с особым расположением атомов углерода, которое уязвимо для тепла.

Основа: sp³ против sp² углеродных связей

DLC-покрытие представляет собой смесь двух типов углеродных связей. sp³ связи — это прочные, жесткие связи, которые придают алмазам их исключительную твердость. sp² связи — это планарные связи, которые позволяют слоям графита легко скользить, что делает его хорошей твердой смазкой.

Высокий процент sp³ связей придает DLC-покрытию его "алмазоподобную" твердость и износостойкость. Цель состоит в том, чтобы максимизировать и сохранить это содержание sp³.

Механизм отказа: графитизация

Высокоэнергетическая алмазная структура sp³ метастабильна, что означает, что она стабильна, но не находится в своем наименьшем возможном энергетическом состоянии. Графитовая структура sp² более стабильна с термодинамической точки зрения.

При добавлении достаточного количества тепла вы обеспечиваете энергию активации для перестройки атомов углерода из желаемого состояния sp³ в более стабильное состояние sp². Этот необратимый процесс преобразования называется графитизацией.

Влияние на ключевые свойства

Как только начинается графитизация, производительность покрытия быстро ухудшается.

Вы увидите значительное снижение твердости и износостойкости. В то же время коэффициент трения часто увеличивается, что устраняет преимущества низкого трения, ради которых было выбрано покрытие. Покрытие фактически перестает быть "алмазоподобным".

Температурные пределы по типу DLC

Не все DLC созданы равными. Добавки и методы производства создают различные категории, каждая из которых имеет свой температурный бюджет.

Гидрированный DLC (a-C:H)

Это наиболее распространенный и экономичный тип DLC. Однако водород, включенный в структуру, делает его менее термически стабильным.

Эти покрытия обычно начинают деградировать при температуре от 300°C до 350°C. Присутствие водорода способствует превращению в графитовую структуру sp² при более низких температурах.

Негидрированный DLC (ta-C)

Тетраэдрический аморфный углерод (ta-C) создается без водорода и имеет очень высокий процент sp³ связей, что делает его одним из самых твердых типов DLC.

Отсутствие водорода придает ему более высокую термическую стабильность. В вакууме или инертной атмосфере покрытия ta-C могут быть стабильны до 550°C или даже 600°C.

Легированный DLC (например, a-C:H:Si или a-C:H:W)

Для улучшения термической и окислительной стойкости в матрицу DLC могут быть добавлены другие элементы. Кремний (Si) является распространенной и эффективной легирующей добавкой.

Легированный кремнием DLC (часто обозначаемый как a-C:H:Si) образует пассивирующий слой диоксида кремния (стеклоподобный) при нагревании на воздухе, что помогает защитить нижележащую углеродную структуру. Это может повысить эффективную рабочую температуру на воздухе до 400°C или выше. Другие металлические легирующие добавки, такие как вольфрам (W) или титан (Ti), также могут изменять производительность.

Понимание компромиссов

Абсолютный температурный предел — это лишь часть истории. Операционный контекст не менее важен.

Атмосфера — это все: вакуум против воздуха

Обсуждаемые до сих пор температурные пределы часто указываются для работы в вакууме или инертном газе. Работа в обычном воздухе вводит кислород, что создает новый режим отказа: окисление.

Окисление может начаться при температурах ниже графитизации. Вот почему покрытие ta-C, стабильное до 600°C в вакууме, может выйти из строя при температуре около 350°C на воздухе. Устойчивость к окислению, а не только к термическому разрушению, часто становится ограничивающим фактором.

Несоответствие теплового расширения

Высокие температуры вызывают расширение материалов. DLC-покрытие и материал подложки (например, сталь, алюминий) почти наверняка будут расширяться с разной скоростью.

Это несоответствие в коэффициенте теплового расширения (КТР) создает огромное напряжение на границе раздела между покрытием и деталью. Это напряжение может привести к растрескиванию, отслаиванию или полному расслоению покрытия, даже если графитизация не произошла.

Правильный выбор для вашей цели

Выбор правильного покрытия требует соответствия состава и его ограничений вашей конкретной рабочей среде.

- Если ваша основная цель — экономичная износостойкость в приложениях ниже 300°C: Стандартный гидрированный DLC (a-C:H) — отличный и широко используемый выбор.

- Если ваша основная цель — производительность на воздухе при температуре от 300°C до 400°C: Легированный кремнием DLC (a-C:H:Si) является наиболее логичным кандидатом для исследования.

- Если ваша основная цель — максимальная твердость и производительность в вакууме выше 350°C: Негидрированное тетраэдрическое аморфное углеродное (ta-C) покрытие является превосходным вариантом.

- Если ваше приложение постоянно работает на воздухе выше 450°C: DLC, вероятно, является неправильной технологией, и вам следует рассмотреть альтернативные PVD-покрытия, такие как нитрид титана-алюминия (TiAlN) или нитрид хрома (CrN).

В конечном итоге, успешное применение зависит от четкого понимания ваших конкретных термических и экологических проблем.

Сводная таблица:

| Тип DLC | Типичная максимальная температура на воздухе | Ключевые характеристики |

|---|---|---|

| Гидрированный DLC (a-C:H) | 300°C - 350°C | Экономичный, распространенный, хорошая износостойкость ниже 300°C |

| Негидрированный DLC (ta-C) | До 350°C (выше в вакууме) | Чрезвычайно твердый, лучше всего подходит для вакуумных/инертных атмосфер |

| Легированный кремнием DLC (a-C:H:Si) | 400°C+ | Повышенная стойкость к окислению, идеально подходит для высокотемпературных воздушных применений |

Не уверены, подходит ли DLC для вашего высокотемпературного применения? Эксперты KINTEK готовы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах, включая передовые решения для покрытий. Мы можем помочь вам выбрать оптимальный тип DLC или альтернативное покрытие для обеспечения максимальной производительности и долговечности для ваших конкретных термических и экологических задач. Свяжитесь с нашей командой сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Печь непрерывного графитирования в вакууме с графитом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Почему высокотемпературное восстановление водородом в трубчатой печи необходимо перед ростом углеродных нановолокон? Активация катализатора объясняется

- Какую функцию выполняет высокотемпературная трубчатая печь при восстановлении гидроксида щелочным плавлением? Прецизионный термический контроль

- Каковы преимущества использования многозонных трубчатых печей с разделением для нагрева реакторов пиролиза метана? Повышение эффективности

- Как трехзонная высокотемпературная разъемная трубчатая печь обеспечивает точность данных при испытаниях на ползучесть? Достижение тепловой точности

- Как однозонная трубчатая печь влияет на покрытия из карбида кремния? Освойте точность CVD и твердость материала