Термообработкой при вакуумной пайке является весь точно контролируемый термический цикл, выполняемый внутри вакуумной печи. Этот процесс не является отдельным этапом, а неотъемлемой частью самой пайки. Он обычно включает начальную откачку для создания вакуума, контролируемый наклон нагрева, "выдержку" при температуре для обеспечения равномерности и финальный подъем до температуры пайки, при которой припой плавится и растекается.

Основной принцип, который необходимо понять, заключается в том, что термический цикл вакуумной пайки предназначен не просто для плавления металла. Это активный процесс, который очищает поверхности деталей и обеспечивает полную температурную однородность по всей сборке до образования соединения, что является ключом к созданию прочной, чистой и безфлюсовой связи.

Роль вакуумной среды

Прежде чем рассматривать термические стадии, важно понять, почему процесс проводится в вакууме. Сам вакуум является ключевой частью обработки.

Устранение необходимости в флюсе

В обычной атмосфере нагрев металлов приводит к образованию оксидов на их поверхности, что препятствует смачиванию и сцеплению припоя. Для удаления этих оксидов используются химические флюсы.

Высокий вакуум (обычно в диапазоне от 10⁻⁵ до 10⁻⁶ Торр) удаляет большую часть кислорода и других реактивных газов. При нагревании в этой среде многие оксиды металлов становятся нестабильными и разлагаются, оставляя чистую, без оксидов поверхность для сцепления с припоем.

Удаление загрязнений

Сочетание тепла и низкого давления также помогает испарять и удалять поверхностные загрязнения, такие как масла, остатки чистящих средств и поглощенные газы. Эта "дегазация" дополнительно очищает зону соединения, что приводит к превосходной прочности и целостности соединения.

Стадии термического цикла вакуумной пайки

Успешная вакуумная пайка зависит от тщательного управления каждой стадией процесса нагрева и охлаждения. Хотя точные параметры варьируются в зависимости от материала и геометрии детали, основные стадии остаются неизменными.

Стадия 1: Начальная откачка

Первый шаг — удаление воздуха из камеры печи. Этот процесс также удаляет водяной пар, который является значительным источником кислорода, способного вызывать окисление даже в условиях низкого давления.

Стадия 2: Контролируемый наклон нагрева

После установления вакуума печь начинает нагрев с контролируемой скоростью. Медленный, равномерный наклон имеет решающее значение для предотвращения термического удара и минимизации деформации, особенно в сложных сборках с толстыми и тонкими секциями.

Стадия 3: Выдержка при промежуточной температуре

Это, пожалуй, самая важная стадия для обеспечения качественного соединения. Температура поднимается до точки, немного ниже температуры плавления припоя, и выдерживается на этом уровне.

Эта "выдержка" позволяет температуре выровняться по всей сборке. Более тонкие секции нагреваются быстро, в то время как более толстые отстают. Выдержка гарантирует, что каждая часть зоны соединения достигнет одинаковой температуры до начала пайки.

Стадия 4: Финальный нагрев до температуры пайки

После того как деталь достигла температурного равновесия, температура быстро повышается до заданной температуры пайки. Это расплавляет присадочный металл, который затем затягивается в соединение за счет капиллярного действия. Эта часть цикла поддерживается относительно короткой, чтобы минимизировать любые нежелательные металлургические реакции.

Стадия 5: Контролируемое охлаждение

После формирования соединения сборка должна охлаждаться контролируемым образом. Скорость охлаждения может влиять на конечную микроструктуру, твердость и остаточные напряжения в детали. Этот этап часто так же важен, как и стадии нагрева, для конечной производительности сборки.

Распространенные ошибки, которых следует избегать

Точность термического цикла делает вакуумную пайку столь эффективной, но она также создает возможности для ошибок.

Недостаточный уровень вакуума

Неспособность достичь требуемого уровня вакуума до начала нагрева является основной причиной неудачи. Недостаточный вакуум оставляет слишком много кислорода или водяного пара, что приводит к окислению и слабому, незавершенному паяному соединению. Именно поэтому блокировки безопасности, предотвращающие нагрев до достижения целевого вакуума, являются стандартом.

Пренебрежение выдержкой

Пропуск или сокращение выдержки при промежуточной температуре для экономии времени — распространенная ошибка. Это приводит к температурным градиентам по всей детали. Припой расплавится и потечет сначала в самые горячие места, потенциально лишая другие части соединения припоя и создавая пустоты.

Неправильные скорости нагрева или охлаждения

Слишком быстрый нагрев может привести к деформации хрупких компонентов. Слишком быстрое охлаждение может вызвать высокие остаточные напряжения или растрескивание, особенно при соединении разнородных материалов с разными коэффициентами теплового расширения.

Согласование цикла с вашим применением

Идеальный термический цикл полностью зависит от ваших материалов и конечной цели.

- Если ваш основной фокус — соединение сложных сборок с различной толщиной: Уделите первостепенное внимание медленной начальной скорости наклона и тщательной выдержке при промежуточной температуре, чтобы гарантировать температурную однородность.

- Если ваш основной фокус — пайка реактивных материалов, таких как титан: Достижение очень глубокого и чистого вакуума является вашей самой критической задачей для предотвращения охрупчивания из-за загрязнения кислородом.

- Если ваш основной фокус — высокообъемное производство простых, однородных деталей: Вы можете использовать более быстрый, оптимизированный термический цикл, но основные принципы однородности и чистой среды по-прежнему применимы.

В конечном счете, освоение термического цикла является ключом к раскрытию исключительной прочности и чистоты вакуумно-паяного соединения.

Сводная таблица:

| Стадия | Ключевая функция | Результат |

|---|---|---|

| Начальная откачка | Удаление воздуха и водяного пара | Предотвращает окисление во время нагрева |

| Контролируемый наклон нагрева | Медленный нагрев сборки | Избегает термического удара и деформации |

| Выдержка при промежуточной температуре | Поддержание температуры ниже точки пайки | Обеспечивает равномерный нагрев по всей сборке |

| Финальный нагрев до температуры пайки | Плавление присадочного металла | Формирует соединение за счет капиллярного действия |

| Контролируемое охлаждение | Охлаждение сборки с заданной скоростью | Контролирует конечную микроструктуру и напряжения |

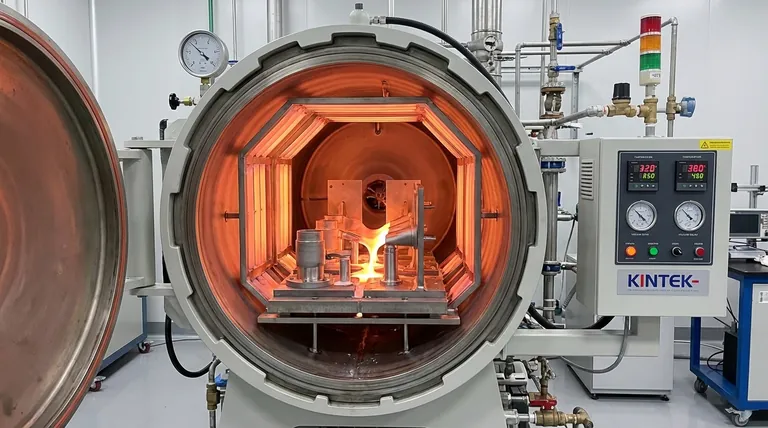

Готовы получить безупречные, высокопрочные паяные соединения? Точный термический контроль печи вакуумной пайки необходим для успеха. В KINTEK мы специализируемся на высокопроизводительных лабораторных печах и оборудовании для термической обработки, предназначенном для точных применений, таких как вакуумная пайка. Наши эксперты могут помочь вам выбрать подходящую печь для обеспечения идеальной температурной однородности, чистой вакуумной среды и воспроизводимых результатов для ваших конкретных материалов и сборок.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить ваш проект и узнать, как решения KINTEK могут улучшить ваш процесс пайки и качество продукции.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта

- Какой самый важный фактор, влияющий на прочность паяного соединения? Оптимальный зазор в соединении для максимальной прочности

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов