По своей сути, химическое осаждение из паровой фазы (ХОФП, или CVD) — это механизм роста, при котором летучие химические прекурсоры вступают в реакцию в контролируемой среде для получения твердой пленки высокой чистоты на подложке. Процесс включает транспортировку этих газов-прекурсоров к поверхности подложки, где химическая реакция, обычно активируемая теплом, вызывает их разложение и послойное осаждение желаемого материала.

Фундаментальный механизм ХОФП — это не одно действие, а последовательность событий. Это контролируемое преобразование газофазных химических веществ в твердую пленку посредством ряда стадий транспорта и поверхностной реакции, что позволяет контролировать рост материала на атомном уровне.

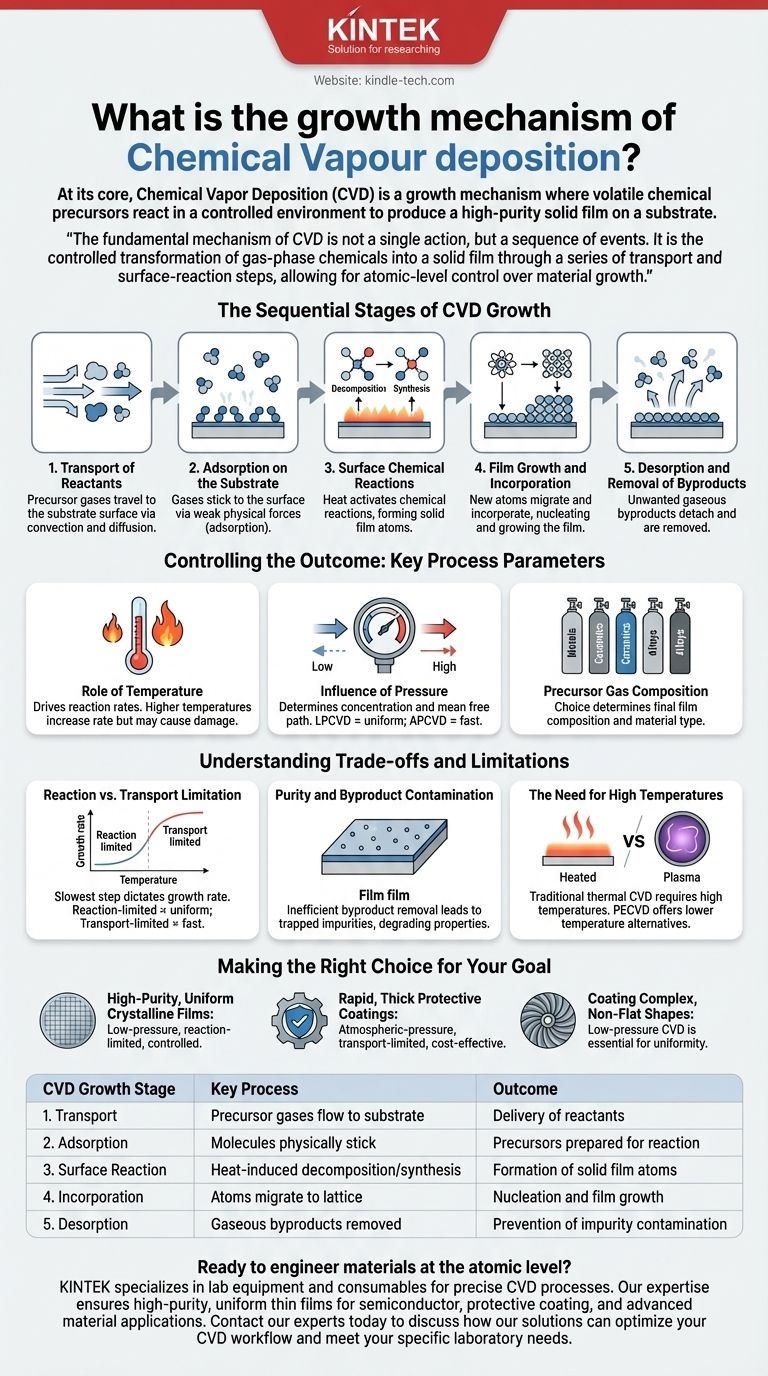

Последовательные стадии роста ХОФП

Понимание роста ХОФП требует разложения его на ряд отдельных физических и химических стадий. Качество и свойства конечной пленки зависят от того, какая из этих стадий является лимитирующим фактором скорости.

Стадия 1: Транспорт реагентов

Газы-прекурсоры подаются в реакционную камеру. Затем они должны пройти от входа газа к поверхности обрабатываемой детали, которая называется подложкой.

Это движение происходит за счет комбинации конвекции (массовый поток газа) и диффузии (случайное движение молекул, обусловленное градиентом концентрации).

Стадия 2: Адсорбция на подложке

Как только молекулы газа достигают подложки, они должны прилипнуть к поверхности. Этот процесс называется адсорбцией.

Молекулы еще не связаны химически, но удерживаются на поверхности слабыми физическими силами, готовые к следующей стадии.

Стадия 3: Поверхностные химические реакции

Это сердце процесса ХОФП. При подводе энергии, как правило, за счет нагрева подложки, адсорбированные молекулы прекурсоров претерпевают химические реакции.

Эти реакции могут быть разложением (распад одной молекулы) или синтезом (совместная реакция нескольких молекул) с образованием атомов желаемой твердой пленки.

Стадия 4: Рост пленки и включение

Недавно образовавшиеся твердые атомы или молекулы должны занять свое место на поверхности. Они могут мигрировать по поверхности, пока не найдут энергетически выгодное место, например, край кристаллической решетки.

Это включение приводит к нуклеации и последующему росту тонкой пленки. Возможность контролировать эту стадию позволяет создавать высокоупорядоченные кристаллические материалы, такие как графен или алмазные пленки, упоминаемые в передовых приложениях.

Стадия 5: Десорбция и удаление побочных продуктов

Химические реакции, формирующие твердую пленку, также создают нежелательные газообразные побочные продукты.

Эти молекулы побочных продуктов должны отделиться от поверхности (десорбция) и быть унесены потоком газа. Эффективное удаление имеет решающее значение для предотвращения их включения в пленку в качестве примесей.

Управление результатом: Ключевые параметры процесса

Характеристики конечной пленки — ее чистота, толщина, кристаллическая структура и однородность — определяются точной настройкой параметров осаждения, которые напрямую влияют на механизм роста.

Роль температуры

Температура является основным движущим фактором поверхностных химических реакций. Более высокие температуры увеличивают скорость реакции, но чрезмерный нагрев может повредить подложку или привести к нежелательным реакциям в газовой фазе до того, как прекурсоры достигнут поверхности.

Влияние давления

Давление в камере определяет концентрацию газов-прекурсоров и среднюю длину свободного пробега — среднее расстояние, которое молекула проходит до столкновения с другой.

ХОФП при низком давлении (LPCVD) приводит к более длинному среднему свободному пробегу, обеспечивая высокую однородность покрытий даже на сложных формах, поскольку рост ограничен скоростью поверхностной реакции. ХОФП при атмосферном давлении (APCVD) позволяет достичь гораздо более быстрого осаждения, но может привести к меньшей однородности.

Состав газов-прекурсоров

Выбор газов и скорости их потока напрямую определяет химический состав конечной пленки. Вводя различные прекурсоры, можно создавать широкий спектр материалов, включая металлы, керамику и сложные сплавы.

Понимание компромиссов и ограничений

Несмотря на свою мощь, процесс ХОФП сопряжен с критическими компромиссами, которыми должен управлять каждый практик.

Ограничение реакцией против транспорта

Общая скорость роста определяется самым медленным этапом в последовательности. Если рост ограничен реакцией, пленка часто очень однородна, поскольку скорость химической реакции одинакова на всей поверхности. Если он ограничен транспортом, пленка растет быстрее там, где реагентов больше, что может привести к неоднородности.

Чистота и загрязнение побочными продуктами

Если побочные продукты не удаляются эффективно, они могут быть захвачены в растущей пленке. Это основной источник примесей, которые могут ухудшить электронные или оптические свойства материала.

Необходимость высоких температур

Традиционное термическое ХОФП требует высоких температур, что ограничивает его применение подложками, способными выдерживать нагрев. Это ограничение послужило стимулом для разработки альтернативных методов, таких как ХОФП с плазменным усилением (PECVD), который использует плазму для обеспечения энергии реакции, позволяя проводить осаждение при значительно более низких температурах.

Выбор правильного варианта для вашей цели

Понимание механизма роста позволяет настроить процесс ХОФП для достижения конкретного результата.

- Если ваш основной фокус — высокочистые, однородные кристаллические пленки (например, для полупроводников): Вам следует использовать процесс при низком давлении, ограниченный реакцией, где температура и поток газа тщательно контролируются.

- Если ваш основной фокус — быстрое нанесение толстых защитных покрытий: Процесс при атмосферном давлении, ограниченный транспортом, может быть более экономичным, даже если он жертвует некоторой однородностью.

- Если ваш основной фокус — нанесение покрытий на сложные, неровные формы: Процесс ХОФП при низком давлении необходим для обеспечения равномерного достижения и реакции газов-прекурсоров на всех поверхностях.

Освоение этих фундаментальных стадий дает вам возможность выйти за рамки простого использования процесса и по-настоящему проектировать материалы на атомном уровне.

Сводная таблица:

| Стадия роста ХОФП | Ключевой процесс | Результат |

|---|---|---|

| 1. Транспорт | Поток газов-прекурсоров к подложке | Доставка реагентов к поверхности |

| 2. Адсорбция | Молекулы физически прилипают к поверхности | Прекурсоры готовы к реакции |

| 3. Поверхностная реакция | Разложение/синтез, вызванные нагревом | Образование атомов твердой пленки |

| 4. Включение | Атомы мигрируют к узлам кристаллической решетки | Нуклеация и рост пленки |

| 5. Десорбция | Газообразные побочные продукты удаляются с поверхности | Предотвращение загрязнения примесями |

Готовы проектировать материалы на атомном уровне? KINTEK специализируется на лабораторном оборудовании и расходных материалах для точных процессов ХОФП. Наш опыт гарантирует, что вы получите высокочистые, однородные тонкие пленки для полупроводниковых, защитных покрытий и применений в области передовых материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш рабочий процесс ХОФП и удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок