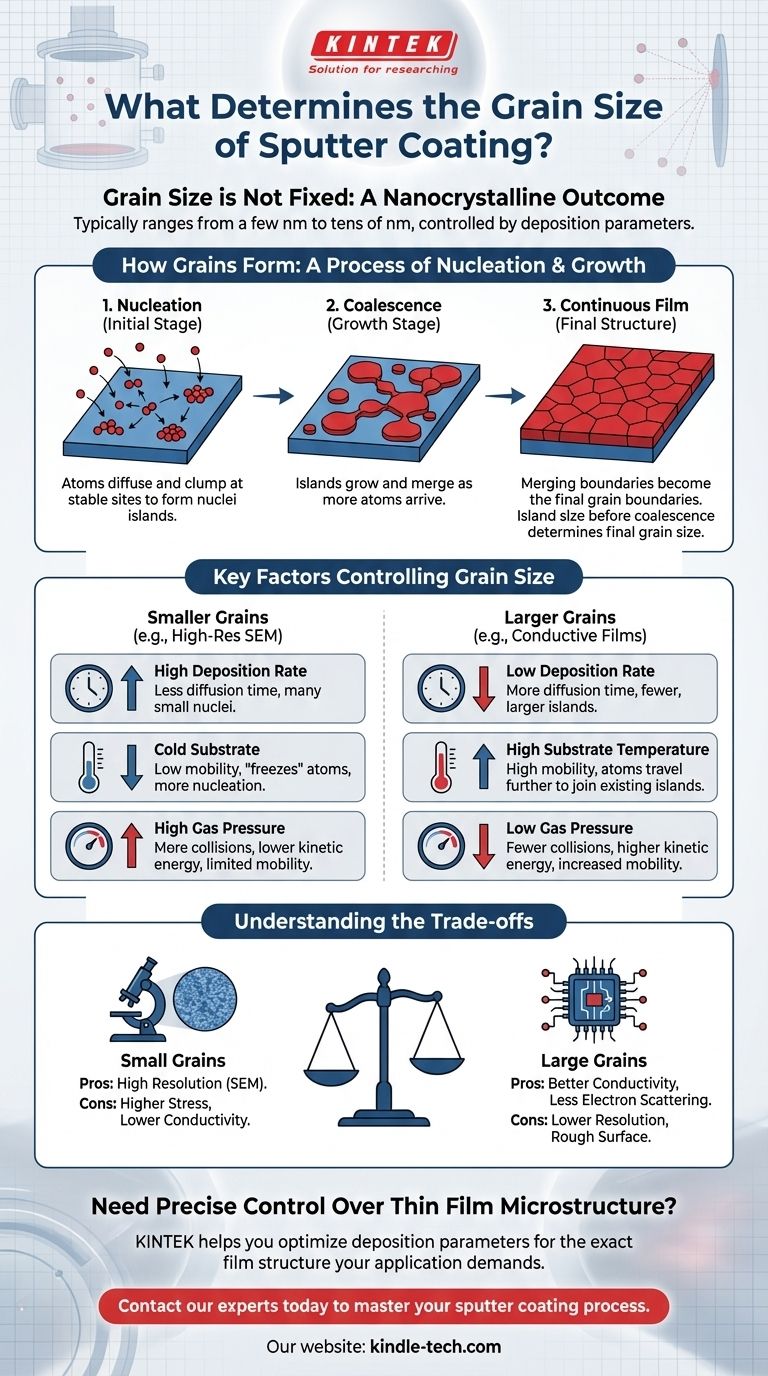

Размер зерна напыленной пленки не является фиксированным значением. Это результат процесса осаждения, обычно приводящий к получению чрезвычайно тонкой нанокристаллической структуры. Конечный размер зерна обычно составляет от нескольких нанометров до нескольких десятков нанометров и полностью зависит от материала и используемых конкретных условий процесса.

Напыление — это, по сути, процесс контролируемого зарождения и роста. Конечный размер зерна — это не присущее свойство самого напыляемого материала, а прямой результат манипулирования параметрами осаждения, такими как скорость, температура и давление, для достижения желаемой структуры пленки.

Как образуются зерна в напыленных пленках

Чтобы понять, что контролирует размер зерна, сначала необходимо понять, как напыленная пленка строится атом за атомом. Процесс происходит на разных стадиях, которые напрямую определяют конечную микроскопическую структуру.

Начальная стадия: Зарождение

Атомы, выбитые из мишени, не просто образуют однородный слой по прибытии на подложку. Они оседают с кинетической энергией, перемещаются по поверхности (процесс, называемый поверхностной диффузией) и в конечном итоге собираются в стабильных, низкоэнергетических местах, образуя крошечные островки или зародыши.

Стадия роста: Слияние островков

Эти первоначальные зародыши служат центрами кристаллизации. По мере прибытия новых атомов они с большей вероятностью присоединяются к существующему островку, чем начинают новый. Островки растут до тех пор, пока не начнут соприкасаться и сливаться, что называется коалесценцией.

Конечная структура: Сплошная пленка

Границы, где эти растущие и сливающиеся островки окончательно встречаются, становятся границами зерен в конечной сплошной пленке. Размер островков непосредственно перед их полным слиянием является основным определяющим фактором среднего размера зерна пленки.

Ключевые факторы, контролирующие размер зерна

Поскольку размер зерна является результатом этого процесса роста, вы можете контролировать его, настраивая параметры вашей системы напыления.

Скорость осаждения

Скорость прибытия атомов на подложку имеет решающее значение. Высокая скорость осаждения дает атомам меньше времени для перемещения, что приводит к образованию множества мелких зародышей. Это приводит к меньшему конечному размеру зерна. И наоборот, более низкая скорость дает больше времени для поверхностной диффузии, способствуя росту меньшего количества более крупных островков и, следовательно, большему размеру зерна.

Температура подложки

Температура определяет энергию, доступную осажденным атомам. Более высокая температура подложки увеличивает поверхностную подвижность, позволяя атомам перемещаться дальше, чтобы присоединиться к существующим островкам. Это способствует росту более крупных зерен. Холодная подложка эффективно «замораживает» атомы на месте их приземления, что приводит к большему количеству центров зарождения и гораздо более тонкой структуре зерна.

Давление газа

Напыление происходит в вакууме, но для создания плазмы требуется газ с низким давлением (например, аргон). Более высокое давление газа увеличивает вероятность столкновения напыленных атомов с атомами газа по пути к подложке. Это снижает их кинетическую энергию по прибытии, ограничивает их поверхностную подвижность и приводит к образованию более мелких зерен.

Материал мишени и подложка

Собственные свойства напыляемого материала (например, золото, хром, платина) и поверхности подложки также играют роль. Прочность связи между осажденными атомами и подложкой влияет на то, насколько легко могут образовываться и расти зародыши.

Понимание компромиссов

Идеальный размер зерна полностью зависит от применения, и оптимизация одного свойства часто означает компромисс с другим.

Мелкие зерна: высокое разрешение против высокого напряжения

Пленки с чрезвычайно мелкими зернами, часто получаемые с благородными металлами, такими как золото-палладий, идеально подходят для сканирующей электронной микроскопии (СЭМ) высокого разрешения. Мелкие зерна обеспечивают непрерывное проводящее покрытие, которое точно воспроизводит мельчайшие особенности образца без внесения артефактов. Однако эти пленки могут иметь более высокое внутреннее напряжение и больше границ зерен, что может препятствовать электропроводности.

Крупные зерна: лучшая проводимость против более низкого разрешения

Для таких применений, как создание электродов или других проводящих тонких пленок, часто желательны более крупные зерна. Меньшее количество границ зерен означает меньшее рассеяние электронов и, следовательно, более низкое электрическое сопротивление. Обратная сторона заключается в том, что более крупная структура зерна создает более шероховатую поверхность, которая не подходит для визуализации при большом увеличении.

Оптимизация размера зерна для вашего применения

Выбор правильных параметров заключается в согласовании физических свойств пленки с вашей конечной целью.

- Если ваш основной фокус — высококачественная визуализация в СЭМ: Стремитесь к максимально мелким зернам, используя напылитель с низкой энергией, подходящую мишень из золото-палладия или платины и, возможно, охлаждаемую подложку.

- Если ваш основной фокус — создание проводящей тонкой пленки: Способствуйте росту более крупных зерен, используя более низкую скорость осаждения или слегка повышенную температуру подложки для уменьшения плотности границ зерен.

- Если ваш основной фокус — оптические покрытия: Баланс имеет решающее значение. Вам нужна гладкая, аморфная или очень мелкозернистая пленка, чтобы минимизировать рассеяние света, что требует точного контроля скорости осаждения и давления.

В конечном счете, контроль размера зерна при напылении — это вопрос точной настройки параметров процесса для создания именно той структуры пленки, которую требует ваше применение.

Сводная таблица:

| Фактор | Влияние на размер зерна | Типичная цель |

|---|---|---|

| Высокая скорость осаждения | Более мелкие зерна | Визуализация в СЭМ высокого разрешения |

| Высокая температура подложки | Более крупные зерна | Проводящие тонкие пленки |

| Высокое давление газа | Более мелкие зерна | Гладкие оптические покрытия |

| Низкая температура / скорость | Более мелкие зерна | Мелкие, плотные пленки |

Нужен точный контроль микроструктуры вашей тонкой пленки?

Размер зерна вашей напыленной пленки напрямую влияет на ее производительность, будь то безупречная визуализация в СЭМ, оптимальная электропроводность или превосходные оптические свойства. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые обеспечивают именно ту структуру пленки, которую требует ваше применение.

Наш опыт помогает вам оптимизировать параметры осаждения для достижения желаемой нанокристаллической структуры, гарантируя, что ваши исследования или производство дадут стабильные, высококачественные результаты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам освоить процесс напыления.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории