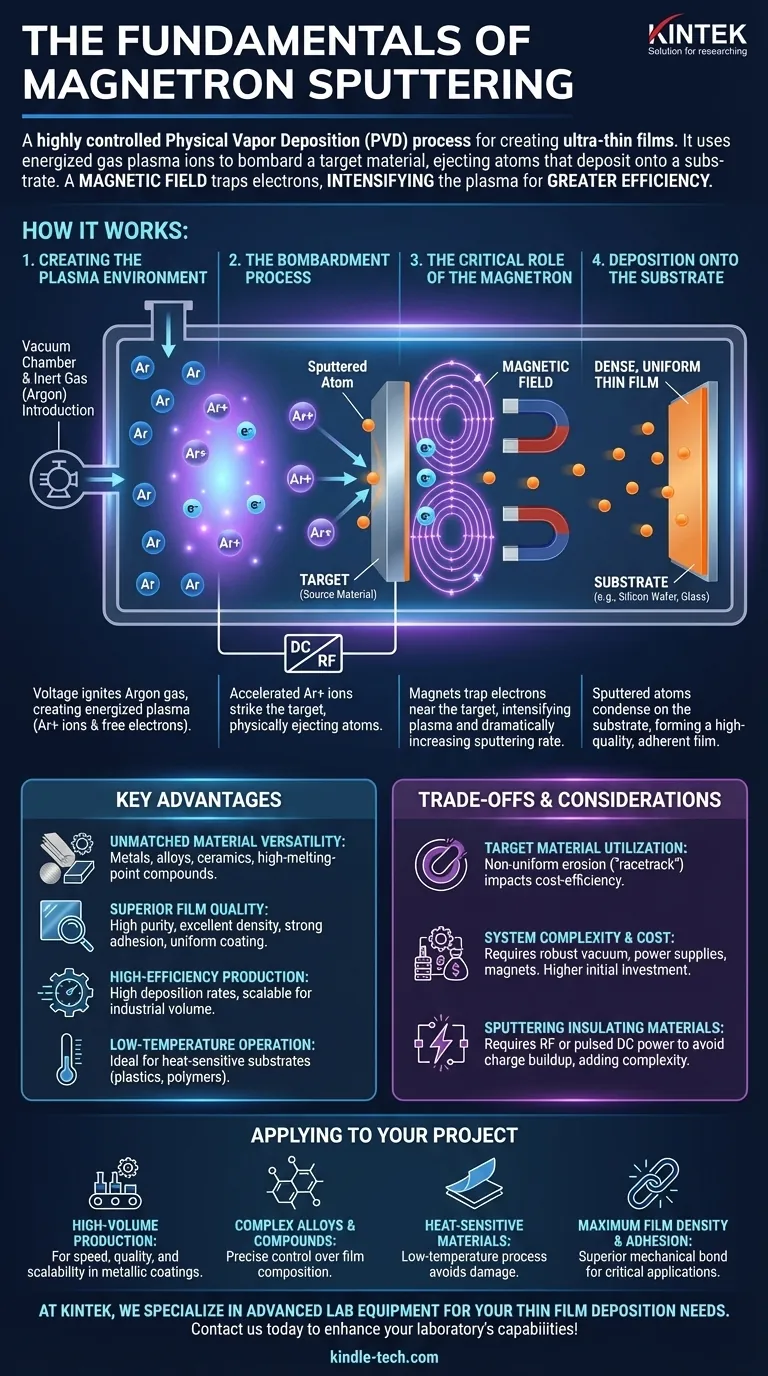

По своей сути, магнетронное напыление — это высококонтролируемый процесс физического осаждения из паровой фазы (PVD), используемый для создания сверхтонких пленок. Этот метод включает бомбардировку исходного материала, известного как «мишень», ионизированными частицами из газовой плазмы. Эта бомбардировка физически выбивает атомы из мишени, которые затем перемещаются и осаждаются на подложке, образуя плотное и однородное покрытие. Аспект «магнетрона» является ключевой инновацией: магнитное поле используется для улавливания электронов вблизи мишени, что резко усиливает плазму и делает весь процесс значительно более эффективным.

Основное преимущество магнетронного напыления заключается в его способности создавать высококачественные, плотные и однородные тонкие пленки практически из любого материала с высокой скоростью и при низких температурах. Это достигается за счет использования магнитных полей для интенсификации плазмы, что создает высокоэффективный и контролируемый процесс осаждения, идеально подходящий для промышленного применения.

Как работает магнетронное напыление: от плазмы до пленки

Чтобы понять, почему эта технология так эффективна, мы должны сначала разобрать процесс по шагам. Это точная последовательность событий, происходящих внутри вакуумной камеры.

Создание плазменной среды

Сначала вакуумная камера откачивается до очень низкого давления. Затем вводится небольшое количество инертного газа, обычно Аргона (Ar). Между мишенью (которая действует как катод) и корпусом/анодом подается высокое напряжение.

Это напряжение зажигает газ, выбивая электроны из атомов аргона и создавая плазму — светящийся, заряженный «суп» из положительно заряженных ионов аргона (Ar+) и свободных электронов.

Процесс бомбардировки

Положительно заряженные ионы аргона ускоряются электрическим полем и с большой кинетической энергией врезаются в отрицательно заряженную поверхность мишени.

Каждого столкновения достаточно энергично, чтобы физически выбросить, или «распылить», атомы из материала мишени. Эти выброшенные атомы движутся по прямой линии от мишени.

Ключевая роль магнетрона

Здесь технология обретает свою эффективность. За мишенью размещаются магниты. Это магнитное поле удерживает гораздо более легкие электроны, заставляя их двигаться по спиральной траектории прямо перед поверхностью мишени.

Без магнитного поля электроны быстро бы рассеивались. Удерживая их, вероятность их столкновения и ионизации большего количества атомов аргона экспоненциально возрастает. Это создает гораздо более плотную и интенсивную плазму именно там, где это необходимо, что резко увеличивает скорость распыления.

Осаждение на подложку

Распыленные атомы из мишени проходят через вакуумную камеру и конденсируются на поверхности подложки (например, кремниевой пластины, стекла или пластикового изделия), расположенной на их пути.

Поскольку эти атомы прибывают с достаточной кинетической энергией, они могут слегка внедряться в поверхность и располагаться в виде очень плотной, чистой и прочно сцепленной пленки.

Почему этот процесс так эффективен: Ключевые преимущества

Физика процесса магнетронного напыления напрямую приводит к ряду преимуществ, которые делают его предпочтительным выбором для передового производства.

Непревзойденная универсальность материалов

Процесс является чисто физическим, а не термическим. Он не требует плавления или испарения исходного материала.

Это позволяет наносить практически любой материал, включая металлы, сплавы, керамику и соединения с чрезвычайно высокой температурой плавления, которые невозможно нанести другими методами.

Превосходное качество пленки

Высокая энергия распыленных атомов приводит к получению пленок с исключительными свойствами. Они известны своей высокой чистотой, превосходной плотностью и чрезвычайно сильной адгезией к подложке.

Кроме того, процесс позволяет получать высоко однородное покрытие на больших площадях, что критически важно для таких применений, как полупроводники и архитектурное стекло.

Высокоэффективное производство

Магнитное удержание плазмы приводит к очень высоким скоростям осаждения, особенно для металлов.

Эта скорость в сочетании с превосходной однородностью и возможностью полной автоматизации делает магнетронное напыление высоко масштабируемым и идеальным для крупносерийного промышленного производства.

Низкотемпературная работа

Поскольку подложка не нагревается целенаправленно, напыление является низкотемпературным процессом. Это решающее преимущество для нанесения покрытий на теплочувствительные подложки, такие как пластики, полимеры и ткани, без их повреждения.

Понимание компромиссов и соображений

Ни одна технология не идеальна. Чтобы эффективно использовать магнетронное напыление, необходимо знать о его присущих ограничениях.

Использование материала мишени

Магнитное поле, которое усиливает плазму, также ограничивает ее определенной областью на мишени. Это приводит к неравномерному износу материала мишени по схеме, часто называемой «гоночная дорожка» (racetrack).

Это означает, что значительная часть дорогостоящего материала мишени может не быть израсходована, что со временем влияет на экономическую эффективность.

Сложность и стоимость системы

Система магнетронного напыления сложнее, чем простой термический испаритель. Она требует надежной вакуумной системы, высоковольтных источников питания постоянного или переменного тока и точно спроектированных магнитных сборок. Это приводит к более высоким первоначальным капиталовложениям.

Напыление изолирующих материалов

Хотя напыление может наносить диэлектрики (изоляторы), это требует особого подхода. Использование стандартного источника питания постоянного тока вызывает накопление положительного заряда на изолирующей мишени, что отталкивает ионы аргона и быстро останавливает процесс.

Это устраняется за счет использования источников питания с радиочастотным (RF) или импульсным постоянным током, которые быстро чередуют напряжение для нейтрализации накопления заряда. Однако это увеличивает сложность и стоимость, а скорость осаждения диэлектриков, как правило, ниже, чем у металлов.

Как применить это к вашему проекту

Выбор технологии нанесения покрытия всегда должен соответствовать вашей конечной цели. Магнетронное напыление превосходно проявляет себя в нескольких ключевых областях.

- Если ваш основной фокус — крупносерийное производство металлических покрытий: Магнетронное напыление предлагает непревзойденное сочетание скорости нанесения, качества пленки и промышленной масштабируемости.

- Если ваш основной фокус — нанесение покрытий из сложных сплавов или новых соединений: Совместное напыление с нескольких мишеней или реактивное напыление в газовой смеси (например, азот или кислород) обеспечивает точный контроль состава пленки.

- Если ваш основной фокус — нанесение покрытий на теплочувствительные материалы: Низкотемпературный характер процесса делает его идеальным выбором по сравнению с термическими методами, которые могут повредить пластики или полимеры.

- Если ваш основной фокус — достижение максимальной плотности и адгезии пленки: Высокая кинетическая энергия распыленных атомов обеспечивает превосходную механическую связь и целостность пленки по сравнению с большинством других методов PVD.

Освоив контролируемую плазму с магнитными полями, магнетронное напыление предоставляет непревзойденный и универсальный инструмент для инженерии поверхностей на атомном уровне.

Сводная таблица:

| Ключевой аспект | Преимущество |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Магнитное поле удерживает электроны для интенсификации плазмы |

| Основное применение | Создание сверхтонких, плотных и однородных покрытий |

| Универсальность материалов | Работает с металлами, сплавами, керамикой и соединениями с высокой температурой плавления |

| Ключевое преимущество | Высокая скорость осаждения, отличная адгезия и низкотемпературная работа |

| Идеально подходит для | Полупроводников, архитектурного стекла и теплочувствительных подложек, таких как пластики |

Готовы создавать превосходные поверхности с точностью?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в нанесении тонких пленок. Независимо от того, работаете ли вы над полупроводниками, нанесением покрытий на теплочувствительные материалы или разработкой новых соединений, наши решения для магнетронного напыления обеспечивают высокое качество, плотные и однородные пленки, необходимые для ваших исследований или производства.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может расширить возможности вашей лаборатории и продвинуть ваши проекты вперед!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

Люди также спрашивают

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS