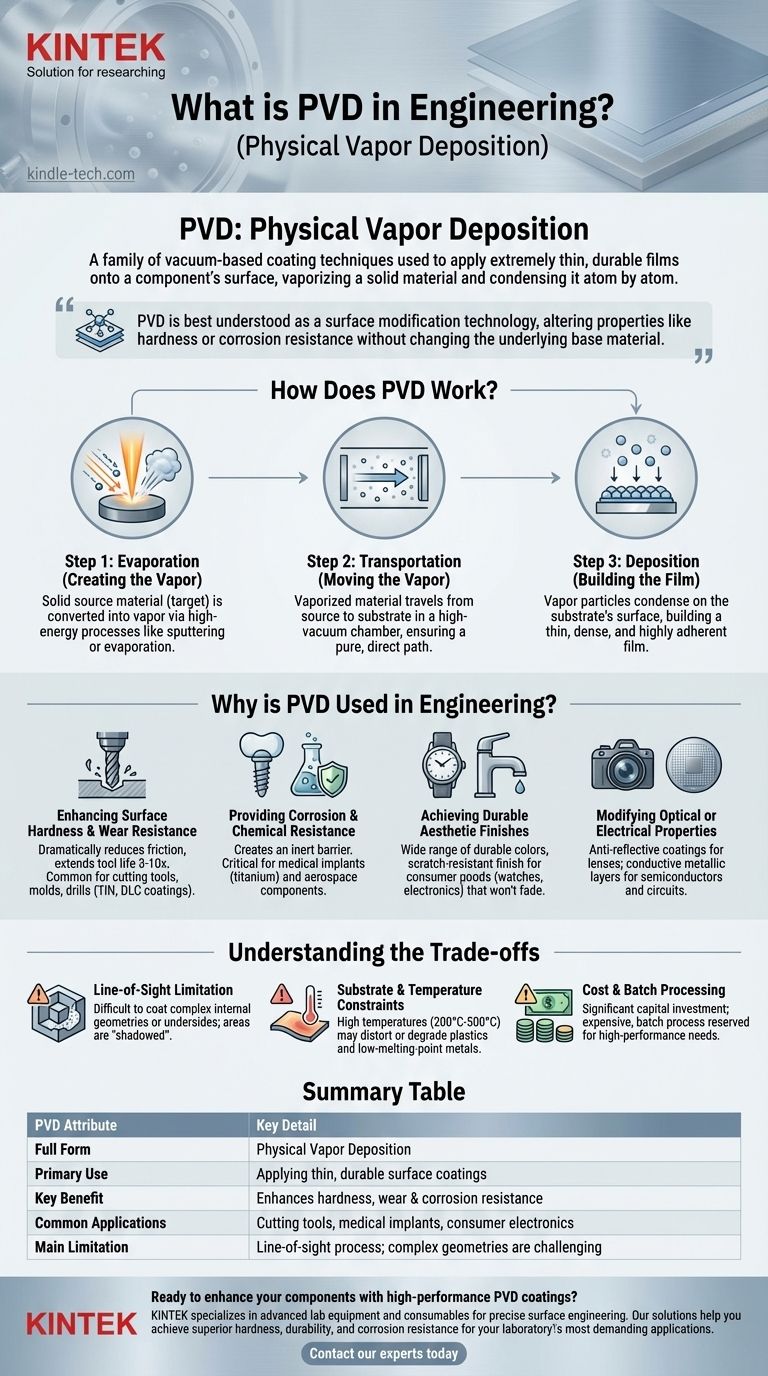

В инженерии PVD означает Physical Vapor Deposition (физическое осаждение из паровой фазы). Это не единый процесс, а семейство вакуумных методов нанесения покрытий, используемых для создания чрезвычайно тонкой, но прочной пленки на поверхности компонента. Этот процесс испаряет твердый материал в вакуумной камере, который затем конденсируется на целевом объекте, создавая высокоэффективное покрытие атом за атомом.

PVD лучше всего понимать как технологию модификации поверхности. Она принципиально изменяет свойства поверхности компонента — такие как твердость или коррозионная стойкость — без изменения основного материала.

Как работает физическое осаждение из паровой фазы?

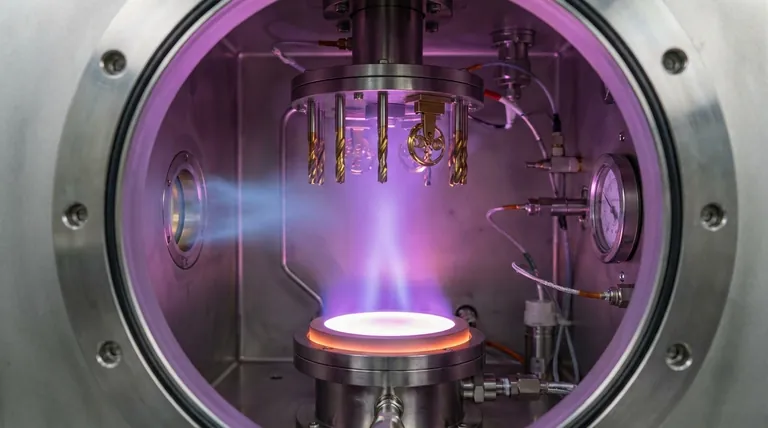

По своей сути PVD — это трехэтапный процесс, который происходит внутри камеры высокого вакуума. Эта контролируемая среда имеет решающее значение для обеспечения чистоты и качества конечного покрытия.

Шаг 1: Испарение (создание пара)

Сначала твердый исходный материал, часто называемый «мишенью», превращается в пар. Это обычно достигается с помощью высокоэнергетических процессов, таких как бомбардировка мишени ионами (распыление) или нагрев ее электронным лучом или дугой (испарение).

Шаг 2: Транспортировка (перемещение пара)

Испаренный материал движется по прямой линии от источника к покрываемым компонентам («подложкам»). Вакуум здесь необходим, так как он устраняет молекулы воздуха, которые в противном случае могли бы вступить в реакцию с паром или отклонить его, обеспечивая чистый и прямой путь.

Шаг 3: Осаждение (формирование пленки)

Когда частицы пара достигают подложки, они конденсируются на ее поверхности. Это создает тонкую, очень адгезионную и плотную пленку. Толщина этой пленки может контролироваться с чрезвычайной точностью, часто в диапазоне от нескольких микрон до нанометров.

Почему PVD используется в инженерии?

Инженеры применяют PVD-покрытия для достижения конкретных эксплуатационных целей, которые не может обеспечить сам базовый материал. Области применения обширны и обусловлены уникальными свойствами, которые обеспечивают эти пленки.

Повышение твердости поверхности и износостойкости

Это основное применение. Твердые покрытия, такие как нитрид титана (TiN) или алмазоподобный углерод (DLC), наносятся на режущие инструменты, сверла и пресс-формы. Слой PVD значительно снижает трение и повышает твердость поверхности, продлевая срок службы инструмента в 3-10 раз.

Обеспечение коррозионной и химической стойкости

PVD-пленки создают инертный барьер между компонентом и окружающей средой. Это критически важно для медицинских имплантатов (например, из титана) для обеспечения биосовместимости и для аэрокосмических компонентов, подвергающихся воздействию агрессивных условий.

Достижение долговечных эстетических покрытий

PVD позволяет наносить широкий спектр цветов, которые намного долговечнее краски или гальванического покрытия. Это широко используется в потребительских товарах, таких как часы, смесители и высококачественная электроника, для обеспечения устойчивого к царапинам покрытия, которое не выцветает и не тускнеет.

Модификация оптических или электрических свойств

Процесс используется для нанесения антибликовых покрытий на линзы и оптику. В полупроводниковой промышленности PVD является фундаментальным шагом для осаждения проводящих металлических слоев, которые образуют схемы на кремниевых пластинах.

Понимание компромиссов

Хотя PVD является мощным методом, это не универсальное решение. Понимание его ограничений является ключом к эффективному использованию.

Ограничение прямой видимости

Поскольку пар движется по прямой линии, PVD лучше всего подходит для покрытия внешних поверхностей. Очень трудно покрывать сложные внутренние геометрии или нижние стороны элементов, так как эти области «затенены» от источника пара.

Ограничения по подложке и температуре

Процессы PVD могут включать высокие температуры (от 200°C до 500°C). Хотя это помогает создать плотное, хорошо прилегающее покрытие, это также означает, что материал подложки должен выдерживать этот нагрев без деформации или деградации, что ограничивает его использование для многих пластмасс и металлов с низкой температурой плавления.

Стоимость и пакетная обработка

PVD требует значительных капиталовложений в вакуумное оборудование и является пакетным, а не непрерывным процессом. Это делает его более дорогим, чем такие массовые обработки, как покраска или гальваника, и он обычно используется для компонентов, где высокая производительность оправдывает затраты.

Когда стоит рассмотреть PVD для вашего проекта

Используйте это руководство, чтобы определить, является ли PVD правильным выбором для вашей конкретной инженерной задачи.

- Если ваша основная цель — продлить срок службы сильно изнашиваемых компонентов: PVD — исключительный выбор для придания твердой, смазывающей поверхности режущим инструментам, пресс-формам и деталям двигателей.

- Если ваша основная цель — получить долговечное, декоративное покрытие: Рассмотрите PVD для потребительских товаров, где важны как эстетика, так и устойчивость к царапинам, например, для часов, смесителей или спортивных товаров.

- Если ваша основная цель — покрытие сложных, непрямолинейных геометрических форм: Вам следует изучить альтернативные методы, такие как химическое осаждение из паровой фазы (CVD) или химическое никелирование, которые лучше подходят для равномерного покрытия сложных деталей.

Понимая PVD как стратегический инструмент модификации поверхности, вы можете открыть новые уровни производительности и долговечности в своих инженерных проектах.

Сводная таблица:

| Атрибут PVD | Ключевая деталь |

|---|---|

| Полное название | Физическое осаждение из паровой фазы |

| Основное применение | Нанесение тонких, прочных поверхностных покрытий |

| Ключевое преимущество | Повышает твердость, износостойкость и коррозионную стойкость |

| Распространенные применения | Режущие инструменты, медицинские имплантаты, бытовая электроника |

| Основное ограничение | Процесс прямой видимости; сложные геометрии являются проблемой |

Готовы улучшить свои компоненты высокопроизводительными PVD-покрытиями? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного инжиниринга поверхностей. Наши решения помогают вам достичь превосходной твердости, долговечности и коррозионной стойкости для самых требовательных задач вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок