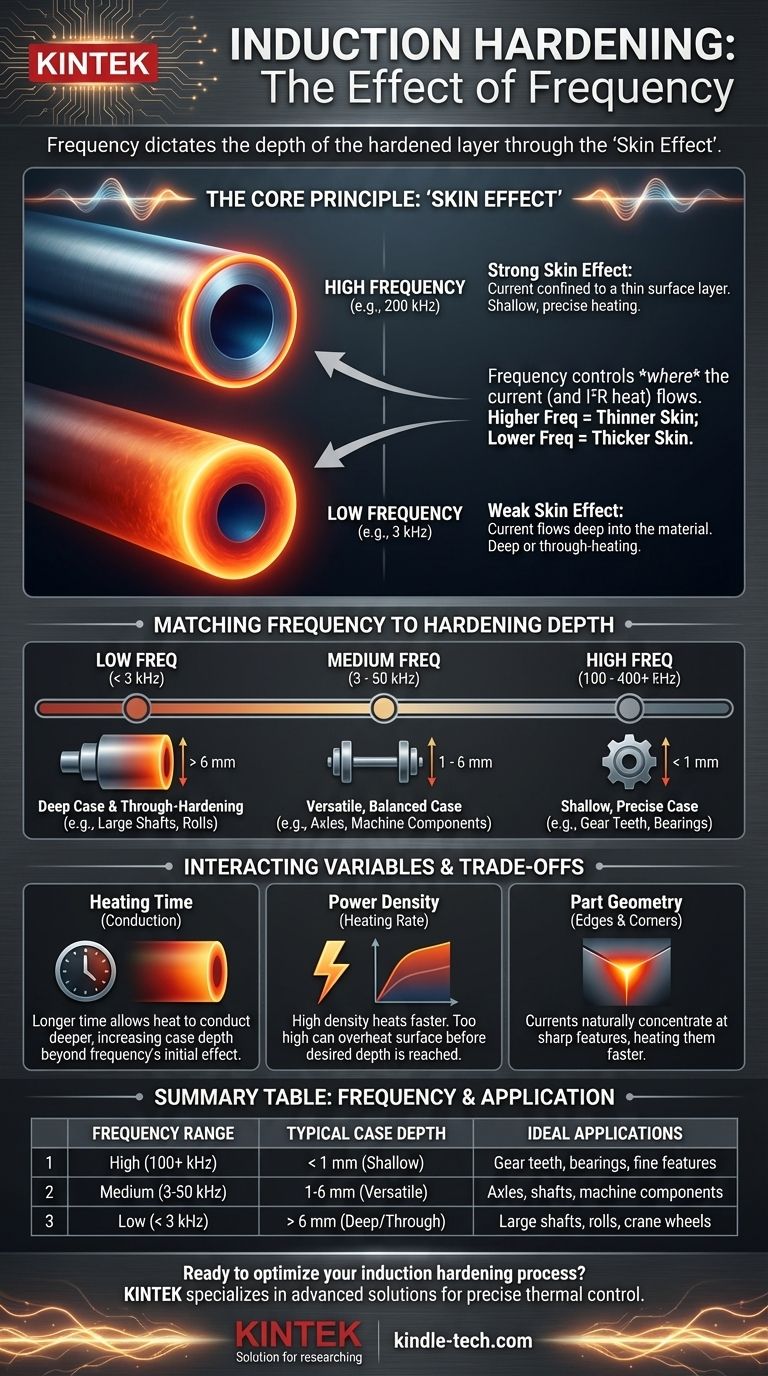

Коротко говоря, частота является основным регулятором, определяющим глубину закаленного слоя при индукционной закалке. Более высокая частота концентрирует нагревающий эффект на самой поверхности детали, создавая неглубокий, твердый слой. И наоборот, более низкая частота позволяет нагревающему эффекту проникать глубже в материал, что приводит к гораздо более глубокому слою или даже к сквозной закалке.

Основной принцип, который необходимо усвоить, — это «скин-эффект». Частота переменного тока определяет, насколько глубоко индуцированный электрический ток — а значит, и тепло — проникает в заготовку. Это делает частоту наиболее критической переменной для контроля конечной глубины закаленного слоя вашей детали.

Основной принцип: понимание «скин-эффекта»

Чтобы понять индукционную закалку, вы должны сначала понять физику поведения переменного тока в проводнике. Это регулируется явлением, известным как скин-эффект.

Что такое скин-эффект?

Когда переменный ток (AC) протекает через проводник, он не использует все поперечное сечение равномерно. Плотность тока максимальна на поверхности и экспоненциально уменьшается к центру.

По сути, переменный ток «обволакивает» поверхность, или «кожу», материала. Тепло, выделяемое этим током, также концентрируется на поверхности.

Как частота контролирует скин-эффект

Толщина этого токонесущего слоя напрямую контролируется частотой переменного тока. Взаимосвязь обратная.

Высокие частоты (например, 200 кГц) вызывают очень сильный скин-эффект, заставляя ток проходить в чрезвычайно тонком слое. Низкие частоты (например, 3 кГц) приводят к слабому скин-эффекту, позволяя току проникать гораздо глубже в деталь.

От тока к теплу

Индукционная закалка генерирует тепло за счет электрического сопротивления (потери I²R). Поскольку частота определяет, где протекает ток, она также определяет, где изначально генерируется тепло.

Это дает вам прямой, предсказуемый контроль над глубиной слоя, который достигает критической температуры превращения, необходимой для закалки.

Согласование частоты с глубиной закалки

Выбор рабочей частоты не является произвольным; это преднамеренный инженерный выбор, основанный на желаемом металлургическом результате для конкретной детали.

Высокие частоты (100 кГц - 400 кГц+) для неглубоких слоев

Высокие частоты используются, когда вам нужна очень твердая, тонкая износостойкая поверхность при сохранении мягкой, пластичной сердцевины. Нагрев быстрый и сильно локализованный.

Это идеально подходит для небольших деталей или деталей с мелкими элементами, таких как зубья шестерен, пильные полотна, резьбы и подшипники, где требуемая глубина закаленного слоя часто составляет менее 1 мм.

Средние частоты (3 кГц - 50 кГц) для универсальности

Это наиболее распространенный диапазон для широкого спектра компонентов. Он обеспечивает хороший баланс, создавая глубину закаленного слоя, обычно от 1 мм до 6 мм.

Средние частоты являются рабочей лошадкой для закалки осей, валов и многих других деталей машин, которые требуют значительного закаленного слоя как для износостойкости, так и для усталостной прочности.

Низкие частоты (< 3 кГц) для глубоких слоев и сквозной закалки

Когда компонент должен выдерживать экстремальные крутильные или изгибающие нагрузки, требуется очень глубокий слой. Низкие частоты проталкивают нагревающий эффект глубоко в сердцевину материала.

Этот диапазон используется для больших, массивных деталей, таких как валы большого диаметра, колеса кранов или валки. В некоторых случаях целью является нагрев всего поперечного сечения для сквозной закалки.

Понимание компромиссов и взаимодействующих переменных

Частота является наиболее важным фактором для глубины закаленного слоя, но она не работает изолированно. Другие параметры процесса взаимодействуют с ней и должны управляться для достижения успешного результата.

Частота против времени нагрева

Хотя высокая частота генерирует тепло в тонком слое, длительное время нагрева позволит этому теплу проникать глубже в деталь посредством теплопроводности.

Это означает, что вы можете достичь немного более глубокого слоя с более высокой частотой, просто увеличив время нагрева. Однако использование правильной частоты для целевой глубины всегда более эффективно и обеспечивает лучший контроль процесса.

Влияние плотности мощности

Плотность мощности (количество мощности, приложенное на единицу площади поверхности) контролирует скорость нагрева. Высокая плотность мощности приводит к очень быстрому нагреву.

Быстрый нагрев может улучшить зернистую структуру стали, повышая ударную вязкость. Однако, если мощность слишком высока для выбранной частоты, вы рискуете перегреть или даже расплавить поверхность до достижения желаемой глубины.

Соображения по геометрии детали

Индуцированные токи будут естественным образом концентрироваться на острых углах, кромках или малых радиусах. Эти области всегда будут нагреваться гораздо быстрее, чем плоские поверхности.

Использование слишком высокой частоты на детали с острыми элементами может привести к перегреву и растрескиванию этих областей до того, как основная часть детали достигнет правильной температуры. Более низкая частота иногда может обеспечить более равномерный нагрев на сложных геометриях.

Как выбрать правильную частоту для вашего применения

Выбор правильной частоты является критически важным шагом в разработке надежного и воспроизводимого процесса индукционной закалки. Ваше решение должно основываться на геометрии детали и ее конечных эксплуатационных требованиях.

- Если ваша основная цель — очень твердый, тонкий поверхностный слой (< 1 мм) для износостойкости: используйте высокую частоту (100 кГц+) для точного контроля неглубокого, локализованного слоя.

- Если ваша основная цель — универсальный, умеренно глубокий слой (1-6 мм) для прочности и усталостной долговечности: средняя частота (3-50 кГц) обеспечивает наилучший баланс контроля глубины и эффективности.

- Если ваша основная цель — глубокая структурная закалка (> 6 мм) или сквозная закалка крупных деталей: низкая частота (< 3 кГц) необходима для проникновения тепла глубоко в сердцевину материала.

Освоив взаимосвязь между частотой и проникновением тепла, вы получаете точный контроль над конечными характеристиками ваших закаленных компонентов.

Сводная таблица:

| Диапазон частот | Типичная глубина закаленного слоя | Идеальные применения |

|---|---|---|

| Высокие (100+ кГц) | < 1 мм (неглубокий) | Зубья шестерен, подшипники, мелкие элементы |

| Средние (3-50 кГц) | 1-6 мм (универсальный) | Оси, валы, детали машин |

| Низкие (< 3 кГц) | > 6 мм (глубокий/сквозной) | Крупные валы, валки, колеса кранов |

Готовы оптимизировать процесс индукционной закалки? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точной термической обработки. Независимо от того, работаете ли вы с небольшими компонентами, требующими неглубокой закалки, или с крупными деталями, нуждающимися в глубокой закалке, наши решения обеспечивают превосходный контроль и повторяемость. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории и достичь ваших конкретных целей по закалке.

Визуальное руководство

Связанные товары

- Автоматический лабораторный пресс-вулканизатор

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Трехмерный электромагнитный просеивающий прибор

- Двухплитная нагревательная пресс-форма для лаборатории

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какую роль играет горячий пресс при обработке интерфейса CAL-GPE? Оптимизация производительности гибких литиевых батарей

- Почему для обработки высокопроизводительных композитных твердотельных электролитных мембран необходим лабораторный прецизионный горячий пресс?

- Как лабораторный горячий пресс улучшает микроструктуру полимерно-керамических композитных катодов?

- Для чего используется гидравлический напольный пресс? Универсальный инструмент для промышленных и лабораторных применений

- Каковы преимущества горячего прессования для электролитов PEO? Достижение превосходной плотности и работы без растворителей.