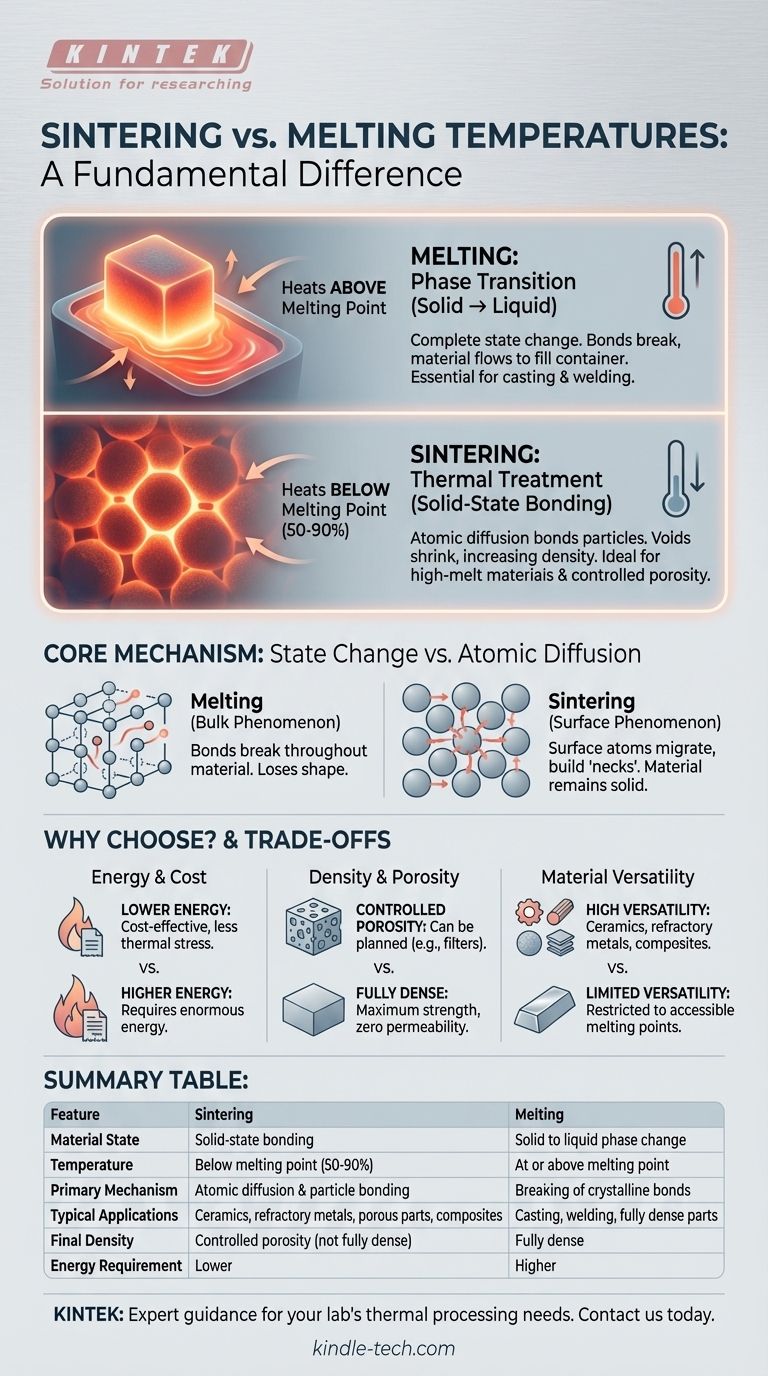

Фундаментальное различие между спеканием и плавлением заключается в состоянии материала. Плавление — это фазовый переход, который полностью превращает твердое тело в жидкость путем нагревания его выше точки плавления. Спекание, напротив, представляет собой термическую обработку, при которой спрессованный порошок нагревается до температуры ниже его точки плавления, в результате чего частицы сплавляются друг с другом, не становясь полностью жидкими.

Хотя оба процесса используют тепло для формирования твердого объекта, плавление основано на полном изменении состояния из твердого в жидкое. Спекание — это более тонкий твердофазный процесс, который использует атомную диффузию для связывания частиц, что позволяет изготавливать материалы, которые трудно или невозможно расплавить.

Основной механизм: изменение состояния против атомной диффузии

На микроскопическом уровне эти два процесса действуют на совершенно разных принципах. Понимание этого различия является ключом к выбору правильной технологии производства.

Что происходит во время плавления?

Плавление — это объемное явление. Когда материал достигает своей удельной температуры плавления, тепловой энергии достаточно, чтобы разорвать упорядоченные кристаллические связи, удерживающие его атомы в фиксированной решетке.

Весь материал претерпевает фазовый переход из твердого состояния в жидкое. Он теряет свою форму и будет течь, заполняя емкость, в которой находится, — процесс, необходимый для литья и сварки.

Как работает спекание?

Спекание — это поверхностное явление, обусловленное атомной диффузией. Спрессованный порошок нагревается до температуры спекания, обычно 50-90% от абсолютной точки плавления материала.

При этой повышенной температуре атомы на поверхностях отдельных частиц порошка становятся сильно возбужденными. Это позволяет им мигрировать через границы между частицами, эффективно образуя «шейки» или мостики, которые сваривают частицы вместе.

Материал в целом никогда не разжижается. Вместо этого пустоты между частицами постепенно уменьшаются, увеличивая плотность и прочность конечной детали.

Почему выбирают один процесс вместо другого?

Выбор между спеканием и плавлением заключается не в том, что «лучше», а в том, что является правильным инструментом для конкретного материала и применения.

Когда спекание является лучшим выбором

Спекание незаменимо для материалов с чрезвычайно высокими температурами плавления, таких как керамика, вольфрам и молибден. Плавление этих материалов требует огромной энергии и специализированного оборудования.

Это также основной процесс для создания деталей с контролируемой пористостью, таких как фильтры или самосмазывающиеся подшипники. Поскольку процесс начинается с частиц, конечная плотность может быть точно управляемой.

Наконец, спекание позволяет создавать металломатричные композиты путем смешивания порошков различных материалов (например, металла и керамики), которые невозможно было бы объединить путем плавления из-за значительно различающихся точек плавления.

Когда плавление необходимо

Плавление является обязательным процессом для традиционного литья. Чтобы создать полностью плотную деталь путем заливки материала в форму, материал должен находиться в полностью жидком состоянии, чтобы заполнить каждую деталь полости.

Это также основа большинства методов сварки, где локализованный расплавленный материал используется для соединения двух компонентов, создавая бесшовное, полностью плотное соединение после охлаждения.

Понимание компромиссов

Каждый процесс имеет свой набор преимуществ и ограничений, которые напрямую влияют на стоимость, производительность и выбор материала.

Энергия и стоимость

Спекание почти всегда требует меньше энергии, чем плавление. Работа при более низкой температуре напрямую приводит к снижению затрат на электроэнергию и меньшему термическому напряжению оборудования, что часто приводит к более экономичному процессу.

Плотность и пористость конечной детали

Плавление по своей природе производит полностью плотную деталь (при условии отсутствия захваченного газа во время охлаждения). Это идеально подходит для применений, требующих максимальной прочности и нулевой проницаемости.

Спеченные детали, напротив, почти всегда содержат некоторый уровень остаточной пористости. Хотя это может быть запланированной особенностью, это также может быть точкой механической слабости, если не контролируется должным образом.

Универсальность материала

Спекание открывает двери для обработки широкого спектра тугоплавких металлов и керамики, которые непрактично плавить. Его способность объединять различные материалы в композиты является уникальным преимуществом.

Плавление, как правило, ограничено материалами с более доступными точками плавления и не может использоваться для создания композитов из материалов, которые не смешиваются в жидком состоянии.

Правильный выбор для вашего применения

Выбор правильного термического процесса полностью зависит от ограничений вашего материала и желаемых свойств конечного компонента.

- Если ваша основная цель — создание полностью плотной, непористой детали из обычного металлического сплава: Плавление путем литья или сварки является наиболее прямым и надежным методом.

- Если ваша основная цель — работа с высокотемпературной керамикой или тугоплавкими металлами, такими как вольфрам: Спекание является более практичным, энергоэффективным и часто единственным жизнеспособным производственным процессом.

- Если ваша основная цель — создание компонента с определенными свойствами, такими как контролируемая пористость или композитная структура: Спекание предоставляет уникальные возможности, которые плавление не может воспроизвести.

В конечном итоге, выбор между этими процессами требует четкого понимания вашей конечной цели, поскольку каждый метод преобразует сырье в конечную деталь принципиально по-разному.

Сводная таблица:

| Характеристика | Спекание | Плавление |

|---|---|---|

| Состояние материала | Твердофазное связывание | Фазовый переход из твердого в жидкое |

| Температура | Ниже точки плавления (50-90%) | При или выше точки плавления |

| Основной механизм | Атомная диффузия и связывание частиц | Разрыв кристаллических связей |

| Типичные применения | Керамика, тугоплавкие металлы, пористые детали, композиты | Литье, сварка, полностью плотные детали |

| Конечная плотность | Контролируемая пористость (не полностью плотная) | Полностью плотная |

| Потребление энергии | Ниже | Выше |

Нужна экспертная консультация по выбору правильного термического процесса для материалов вашей лаборатории?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в спекании и плавлении. Работаете ли вы с высокотемпературной керамикой, тугоплавкими металлами или сложными композитами, наши решения обеспечивают точный контроль температуры и надежную работу.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам оптимизировать термическую обработку и добиться превосходных результатов в вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Каковы области применения трубчатых печей? Обеспечьте точную высокотемпературную обработку

- Как выбрать трубчатую печь? Руководство по соответствию потребностям вашего процесса