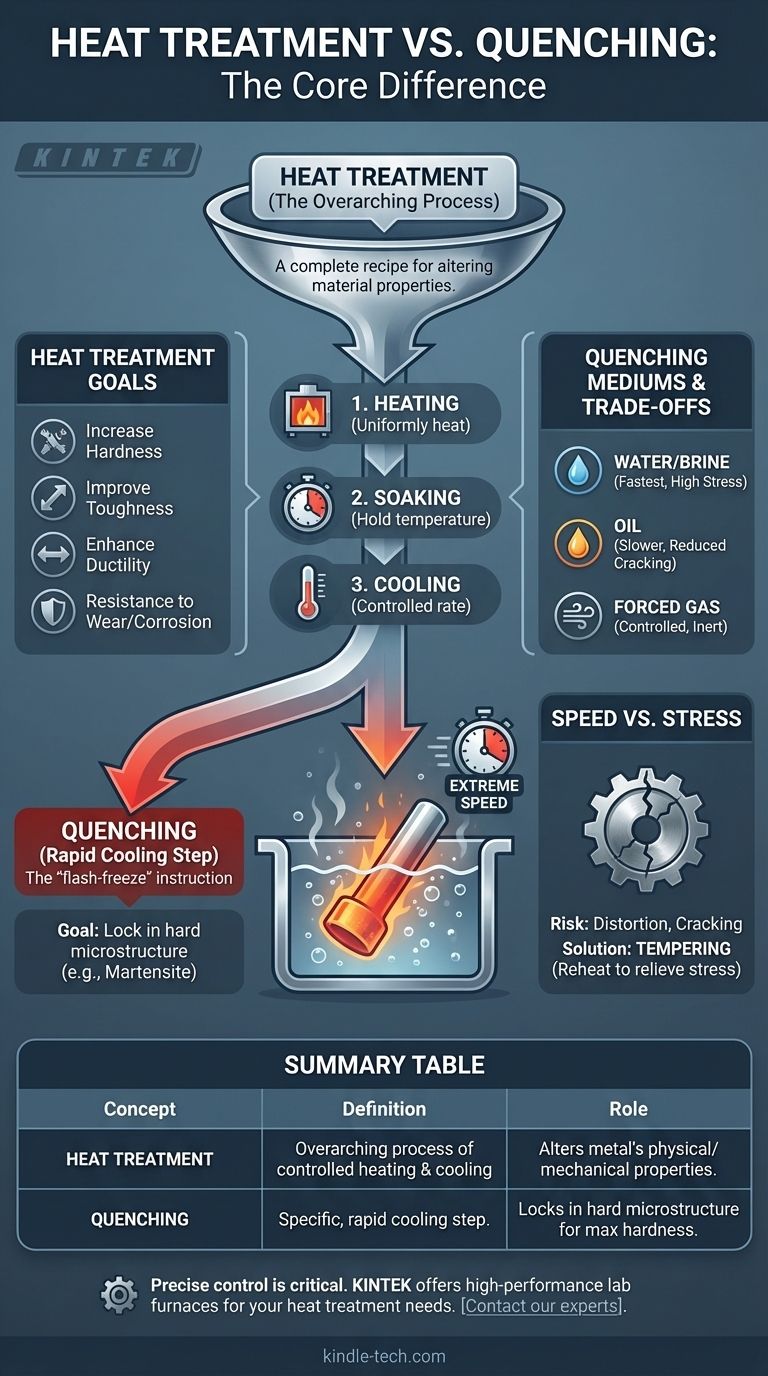

В металлургии ключевое различие заключается в иерархии и области применения. Термообработка — это весь, всеобъемлющий процесс контролируемого нагрева и охлаждения для изменения физических и механических свойств материала. Закалка — это не отдельный процесс, а, скорее, конкретный и часто наиболее важный этап в процедуре термообработки: фаза быстрого охлаждения.

Представьте термообработку как полный рецепт для металла. Закалка — это одна конкретная, сильнодействующая инструкция в этом рецепте — как мгновенная заморозка ингредиента, — в то время как другие инструкции могут требовать медленного запекания или воздушного охлаждения.

Что такое термообработка? Более широкая основа

Термообработка — это дисциплинированная практика манипулирования внутренней кристаллической структурой металла для достижения желаемого результата. Это позволяет инженерам взять один и тот же сплав и получить из него широкий спектр свойств.

Цель: Манипулирование свойствами

Основная цель термообработки — изменить характеристики металла. Это включает повышение его твердости, улучшение вязкости, повышение пластичности или увеличение стойкости к износу и коррозии.

Три основные стадии

Практически любая термообработка состоит из трех основных стадий:

- Нагрев: Металл медленно и равномерно нагревается до определенной, заранее заданной температуры.

- Выдержка: Металл выдерживается при этой температуре в течение установленного периода, чтобы его структура полностью достигла однородного состояния.

- Охлаждение: Металл охлаждается до комнатной температуры с контролируемой скоростью. Скорость этой стадии определяет, где определяются такие процессы, как закалка.

Где закалка вписывается в процесс: Фаза охлаждения

Закалка определяется одним основным фактором: скоростью. Это метод чрезвычайно быстрого охлаждения от высокой температуры фазы выдержки.

Цель скорости

Быстрое охлаждение при закалке предназначено для «запирания» определенной микроструктуры, которая в противном случае исчезла бы, если бы металлу позволили остыть медленно. В черных сплавах, таких как сталь, это удерживает углерод в твердой, хрупкой кристаллической структуре, известной как мартенсит, которая необходима для изготовления инструментов, пружин и износостойких деталей.

Распространенные методы закалки

Метод закалки выбирается в зависимости от сплава и требуемой скорости охлаждения. Распространенные закалочные среды, или «закалочные жидкости», включают:

- Вода или рассол: Обеспечивают чрезвычайно быструю скорость охлаждения, но могут вызвать высокое внутреннее напряжение.

- Масло: Охлаждается менее быстро, чем вода, что снижает риск растрескивания или деформации для многих стальных сплавов.

- Принудительный воздух или газ: В вакуумных печах инертные газы, такие как азот или аргон, могут продуваться через деталь для контролируемого быстрого охлаждения без риска окисления.

Понимание компромиссов: Скорость против напряжения

Хотя закалка необходима для достижения высокой твердости, этот быстрый, преобразующий процесс не лишен рисков. Скорость охлаждения вызывает значительные внутренние напряжения.

Риск деформации и растрескивания

Поскольку разные части металла остывают и сжимаются с разной скоростью, возникают огромные внутренние силы. Если ими не управлять должным образом, эти напряжения могут привести к коробление, деформации или даже растрескиванию детали.

Необходимость отпуска

Закаленная деталь, особенно стальная, часто бывает слишком хрупкой для практического использования. Поэтому после закалки почти всегда следует другой этап термообработки, называемый отпуском. Он включает повторный нагрев детали до более низкой температуры для снятия внутренних напряжений и восстановления некоторой вязкости, хотя и ценой некоторой потери твердости.

Выбор правильного варианта для вашей цели

Эти термины не взаимозаменяемы; один является компонентом другого. Ваша цель определяет, какой тип фазы охлаждения требуется в рамках общего процесса термообработки.

- Если ваш основной фокус — достижение максимальной твердости (например, для режущих инструментов): Ваш план термообработки будет зависеть от закалки для создания необходимой упрочненной микроструктуры.

- Если ваш основной фокус — смягчение металла для повышения его обрабатываемости (отжиг): Ваша термообработка будет использовать очень медленную фазу охлаждения, что прямо противоположно закалке.

- Если ваш основной фокус — повышение вязкости упрочненной детали: Ваш процесс будет включать сначала закалку, а затем немедленно вторичную термообработку отпуском.

В конечном счете, понимание того, что закалка — это инструмент в более широком наборе инструментов термообработки, является ключом к получению точных свойств материала, требуемых проектом.

Сводная таблица:

| Концепция | Определение | Роль в металлургии |

|---|---|---|

| Термообработка | Всеобъемлющий процесс контролируемого нагрева и охлаждения | Изменяет физические/механические свойства металла (твердость, вязкость) |

| Закалка | Конкретный этап быстрого охлаждения в процессе термообработки | Запирает твердую микроструктуру (например, мартенсит) для максимальной твердости |

Нужен точный контроль над свойствами материала? Правильное лабораторное оборудование имеет решающее значение для успешных процессов термообработки, таких как закалка и отпуск. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, которые обеспечивают точные скорости нагрева и охлаждения, требуемые для вашей металлургической работы. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов