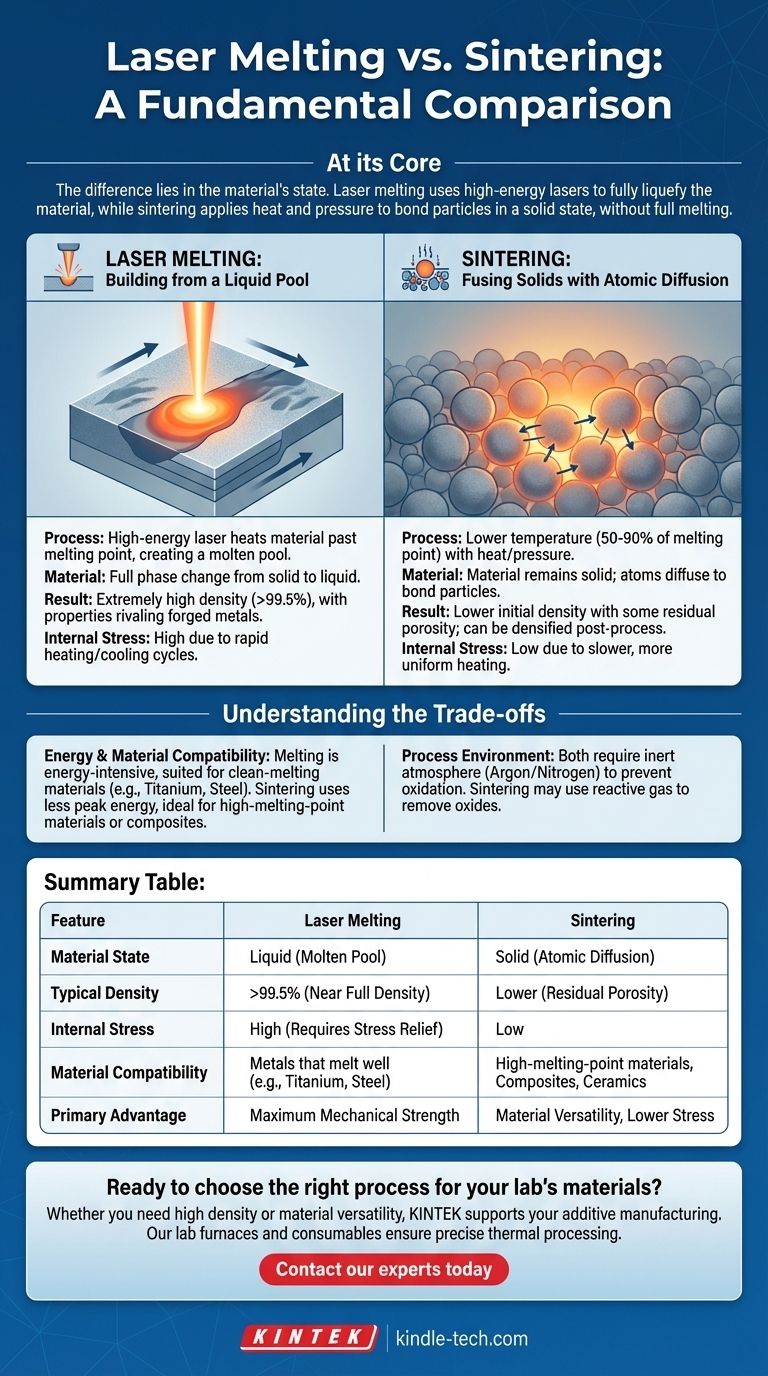

По своей сути, разница между лазерной плавкой и спеканием сводится к состоянию материала. Лазерная плавка использует высокоэнергетический лазер для нагрева материала выше его точки плавления, создавая полное фазовое изменение из твердого состояния в жидкое. Спекание, напротив, использует тепло и часто давление для связывания частиц в твердом состоянии, не доводя материал до полного разжижения.

Хотя оба процесса связывают порошки в твердый объект, выбор между ними является фундаментальным решением в материаловедении. Плавка создает детали из жидкого состояния для достижения максимальной плотности, в то время как спекание сплавляет частицы в твердом состоянии, открывая путь для материалов, которые трудно или невозможно расплавить.

Фундаментальное различие: агрегатное состояние

Различие между плавкой и спеканием не просто академическое; оно определяет весь производственный процесс, свойства конечной детали и типы материалов, которые можно использовать.

Лазерная плавка: создание из жидкой ванны

В таких процессах, как селективная лазерная плавка (SLM), сфокусированный лазер высокой мощности сканирует слой мелкого металлического порошка. Энергия настолько интенсивна, что мгновенно плавит частицы порошка на своем пути, создавая крошечную, локализованную расплавленную ванну.

Эта расплавленная ванна затем остывает и затвердевает, сплавляясь с нижележащим слоем. Машина наносит новый слой порошка, и процесс повторяется, создавая полностью плотный объект слой за слоем, как если бы он был микросварен.

Спекание: сплавление твердых тел с помощью атомной диффузии

Спекание происходит при более низкой температуре, обычно между 50% и 90% от точки плавления материала. При этой температуре материал остается твердым, но атомы на поверхности каждой частицы порошка становятся сильно возбужденными.

Эта тепловая энергия, часто в сочетании с внешним давлением, заставляет атомы мигрировать через границы между частицами. Этот процесс, называемый твердотельной диффузией, создает прочные металлургические связи, постепенно устраняя пустоты между частицами и консолидируя порошок в связную массу.

Как это влияет на конечную деталь

Метод, используемый для сплавления порошка, имеет прямые последствия для плотности, внутренних напряжений и общей производительности конечной детали.

Плотность и пористость

Лазерная плавка обычно производит детали с чрезвычайно высокой плотностью, часто превышающей 99,5%. Поскольку материал полностью разжижается, он заполняет почти все пустоты до затвердевания, что приводит к свойствам, которые могут соперничать с традиционно коваными или литыми металлами.

Спекание, с другой стороны, может оставлять некоторую остаточную пористость в конечной детали. Хотя такие методы, как горячее изостатическое прессование (ГИП), могут использоваться после спекания для достижения полной плотности, первоначально спеченная деталь не является такой же плотной, как расплавленная.

Свойства материала и внутренние напряжения

Быстрые циклы нагрева и охлаждения, присущие лазерной плавке, могут вызывать значительные внутренние напряжения внутри детали. Эти напряжения часто должны быть сняты посредством термической обработки после процесса, чтобы предотвратить деформацию или растрескивание и достичь желаемых механических свойств.

Спекание — это более медленный, более равномерный процесс нагрева. Этот более щадящий термический цикл обычно приводит к получению деталей с гораздо меньшими внутренними напряжениями, что упрощает требования к постобработке.

Путаница в названии "DMLS"

Критически важно затронуть распространенную в отрасли путаницу: прямое лазерное спекание металлов (DMLS). Несмотря на свое название, DMLS — это процесс послойного синтеза, который включает локальное плавление или частичное плавление, а не истинное твердотельное спекание. Этот термин является торговой маркой, которая стала синонимом 3D-печати металлами, но лежащая в основе физика — это физика плавления.

Истинное спекание — это отдельный термический процесс, часто используемый в качестве вторичного этапа в других аддитивных технологиях, таких как струйная связка, где «зеленая деталь» сначала печатается со связующим веществом, а затем помещается в печь для спекания в конечную плотную металлическую деталь.

Понимание компромиссов

Выбор процесса требует взвешивания преимуществ производительности детали по сравнению с ограничениями материала и применения.

Энергия и совместимость материалов

Плавка — это энергоемкий процесс, требующий системы, способной подавать и управлять очень высокими температурами. Он лучше всего подходит для материалов, которые могут быть чисто расплавлены и затвердеть, таких как титановые сплавы, нержавеющие стали и алюминий.

Спекание требует меньшей пиковой энергии и является единственным жизнеспособным путем для материалов с исключительно высокими температурами плавления (таких как вольфрам или некоторые керамики) или для композитов, где один материал будет разрушен температурой плавления другого.

Роль технологической среды

Среда, в которой происходит процесс, имеет решающее значение. Чтобы предотвратить окисление при высоких температурах, как плавка, так и спекание металлов требуют строго контролируемой инертной атмосферы (обычно аргона или азота).

Для некоторых материалов спекание может даже требовать среды реактивного газа (например, водорода) для удаления поверхностных оксидов с частиц порошка и содействия эффективному атомному связыванию.

Правильный выбор для вашей цели

Основное требование вашего приложения — будь то механические характеристики, выбор материала или стоимость производства — должно определять ваше решение.

- Если ваша основная цель — максимальная плотность и механическая прочность: Выберите процесс лазерной плавки (SLM/DMLS) для создания почти полностью плотных деталей со свойствами, сравнимыми с коваными металлами.

- Если ваша основная цель — работа с высокотемпературной керамикой или специализированными металломатричными композитами: Истинное спекание часто является превосходным или единственным жизнеспособным методом для консолидации материалов, которые не могут быть эффективно расплавлены.

- Если ваша основная цель — экономичное серийное производство: Рассмотрите такие технологии, как струйная связка, которые полагаются на спекание в качестве вторичного этапа, поскольку они могут обеспечить более высокую производительность на начальном этапе печати.

Понимание физики соединения частиц — будь то путем разжижения или атомной диффузии — является ключом к выбору правильного инструмента для вашей инженерной задачи.

Сводная таблица:

| Характеристика | Лазерная плавка | Спекание |

|---|---|---|

| Состояние материала | Жидкое (расплавленная ванна) | Твердое (атомная диффузия) |

| Типичная плотность | >99,5% (почти полная плотность) | Ниже (остаточная пористость) |

| Внутреннее напряжение | Высокое (требуется снятие напряжения) | Низкое |

| Совместимость материалов | Хорошо плавящиеся металлы (например, титан, сталь) | Высокотемпературные материалы, композиты, керамика |

| Основное преимущество | Максимальная механическая прочность | Универсальность материала, меньшее напряжение |

Готовы выбрать правильный процесс для материалов вашей лаборатории?

Независимо от того, требует ли ваш проект высокой плотности лазерной плавки или универсальности материала спекания, KINTEK обладает опытом и оборудованием для поддержки аддитивного производства и исследований материалов в вашей лаборатории. Наш ассортимент лабораторных печей и расходных материалов разработан для точной термической обработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь ваших целей по свойствам материалов.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов