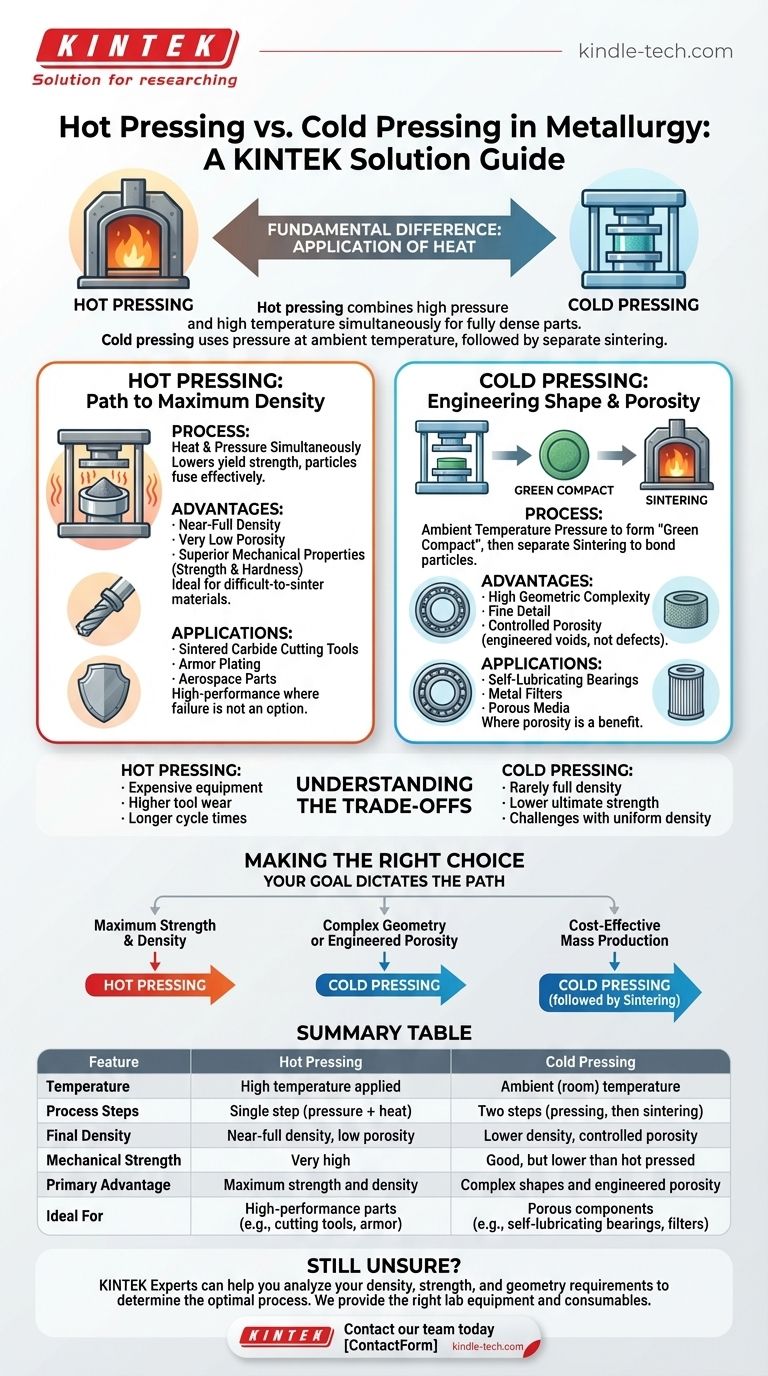

В металлургии фундаментальное различие между горячим и холодным прессованием заключается в применении тепла. Горячее прессование сочетает высокое давление и высокую температуру одновременно для создания полностью плотных, высокопрочных деталей за один этап. В отличие от этого, холодное прессование использует только давление при комнатной температуре для формирования компонента, который затем обычно спекается в отдельном процессе нагрева для набора прочности.

Выбор между этими методами заключается не в том, какой из них превосходит другой, а в предполагаемой функции конечной детали. Горячее прессование выбирается для достижения максимальной плотности и механических характеристик, в то время как холодное прессование выбирается для сложной геометрии и регулируемой пористости.

Деконструкция горячего прессования: путь к максимальной плотности

Горячее прессование — это передовая технология порошковой металлургии, разработанная для преодоления ограничений традиционного спекания. Применяя тепло и давление одновременно, она значительно улучшает способность материала к консолидации.

Основной процесс

При горячем прессовании металлический порошок помещается в матрицу (часто изготовленную из графита или суперсплава), которая затем нагревается до высокой температуры, обычно ниже точки плавления материала. Одновременно прикладывается большое сжимающее усилие.

Эта комбинация тепла и давления снижает предел текучести материала, позволяя частицам порошка деформироваться и сплавляться гораздо эффективнее, чем при одном только давлении или тепле.

Ключевые преимущества

Основное преимущество горячего прессования — это его способность производить детали с очень низкой пористостью и почти полной плотностью.

Это приводит к превосходным механическим свойствам, таким как высокая прочность и твердость. Оно особенно эффективно для материалов, которые по своей природе трудно спекаются, таких как некоторые керамика и суперсплавы.

Типичные применения

Горячее прессование является идеальным методом для создания высокопроизводительных компонентов, где отказ недопустим. Распространенные примеры включают режущие инструменты из спеченного карбида, броневую защиту и специализированные аэрокосмические детали, где критически важно максимальное отношение прочности к весу.

Деконструкция холодного прессования: проектирование формы и пористости

Холодное прессование — это более традиционный и широко используемый метод порошковой металлургии. Оно сосредоточено на достижении определенной формы и внутренней структуры при комнатной температуре до применения какого-либо тепла.

Основной процесс

Металлический порошок загружается в матрицу и уплотняется под высоким давлением. Это действие формирует хрупкую, точно сформированную деталь, известную как «зеленая заготовка».

Эта зеленая заготовка обладает достаточной прочностью для обработки, но требует последующего процесса нагрева, называемого спеканием, для связывания частиц и развития их окончательных механических свойств.

Ключевые преимущества

Основная сила холодного прессования заключается в его способности создавать детали с высокой геометрической сложностью и мелкими деталями.

Что особенно важно, оно также позволяет целенаправленно создавать контролируемую сеть пор внутри материала. Эта расчетная пористость является не дефектом, а конструктивной особенностью.

Типичные применения

Холодное прессование используется для создания компонентов, где пористость является преимуществом. Классический пример — самосмазывающийся подшипник, где внутренние пустоты пропитаны маслом, которое выделяется во время работы. Другие применения включают металлические фильтры и другие пористые среды.

Понимание компромиссов

Ни один из процессов не является универсальным решением. Правильный выбор зависит от тщательного баланса стоимости, желаемых свойств и объема производства.

Горячее прессование: стоимость и сложность

Оборудование для горячего прессования значительно дороже и сложнее. Сочетание экстремального тепла и давления приводит к повышенному износу инструмента и требует специализированных, дорогостоящих материалов для матриц. Время цикла также обычно дольше, что делает его менее подходящим для крупносерийного массового производства.

Холодное прессование: плотность и прочность

Детали, полученные холодным прессованием, редко достигают полной плотности своих аналогов, полученных горячим прессованием. Конечный продукт будет иметь некоторую остаточную пористость, что обычно приводит к более низкой предельной прочности и твердости. Достижение однородной плотности в очень сложных или высоких деталях также может быть проблемой.

Правильный выбор для вашего применения

Ваша конечная цель диктует правильный производственный путь. Используйте это руководство, чтобы определить, какой процесс соответствует основному требованию вашего проекта.

- Если ваша основная цель — максимальная прочность и плотность: Горячее прессование — это окончательный выбор для создания полностью консолидированного, высокопроизводительного компонента из передовых материалов.

- Если ваша основная цель — сложная геометрия или регулируемая пористость: Холодное прессование превосходно подходит для производства сложных форм и деталей, предназначенных для удержания жидкостей, таких как самосмазывающиеся подшипники.

- Если ваша основная цель — экономичное массовое производство: Холодное прессование с последующим спеканием, как правило, является более экономичным и быстрым методом производства большого количества компонентов, где экстремальная плотность не является главным приоритетом.

В конечном итоге, выбор правильной техники прессования заключается в сопоставлении возможностей процесса с функциональными требованиями конечного продукта.

Сводная таблица:

| Характеристика | Горячее прессование | Холодное прессование |

|---|---|---|

| Температура | Применяется высокая температура | Комнатная температура |

| Этапы процесса | Один этап (давление + тепло) | Два этапа (прессование, затем спекание) |

| Конечная плотность | Почти полная плотность, низкая пористость | Более низкая плотность, контролируемая пористость |

| Механическая прочность | Очень высокая | Хорошая, но ниже, чем у горячего прессования |

| Основное преимущество | Максимальная прочность и плотность | Сложные формы и регулируемая пористость |

| Идеально для | Высокопроизводительные детали (например, режущие инструменты, броня) | Пористые компоненты (например, самосмазывающиеся подшипники, фильтры) |

Все еще не уверены, какая техника прессования подходит для вашего применения?

В KINTEK мы специализируемся на предоставлении подходящего лабораторного оборудования и расходных материалов для поддержки ваших металлургических проектов. Наши эксперты могут помочь вам проанализировать ваши требования к плотности, прочности и геометрии, чтобы определить оптимальный процесс.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши решения могут помочь вам достичь превосходных результатов, будь то разработка высокопроизводительных аэрокосмических компонентов или сложных пористых металлических деталей.

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Электрический гидравлический вакуумный термопресс для лаборатории

Люди также спрашивают

- Как давление в печи горячего прессования влияет на композиты SiC/Cu-Al2O3? Достижение плотности 99,22% и превосходной прочности

- Почему точный контроль температуры необходим в вакуумной печи горячего прессования для композитов SiC/Al-Zn-Mg-Cu?

- Каковы основные функции печи вакуумного горячего прессования в Cu-Al2O3? Руководство эксперта по превосходным композитам

- Почему сушка в печи порошка Al-20% Si и чешуйчатого графита имеет важное значение? Обеспечение плотности и прочности при горячем прессовании

- Каково прикладное значение вакуумной горячей прессовой печи? Получение сложных карбидных керамик высокой плотности

- Как осевое давление в печи горячего прессования влияет на мишени Cd2SnO4? Оптимизация спекания для получения мишеней высокой плотности

- Что делает вакуумный пресс? Достижение идеального, равномерного прижима для ламинатов и композитов

- Что такое метод SPS? Достижение быстрой, низкотемпературной денсификации материалов