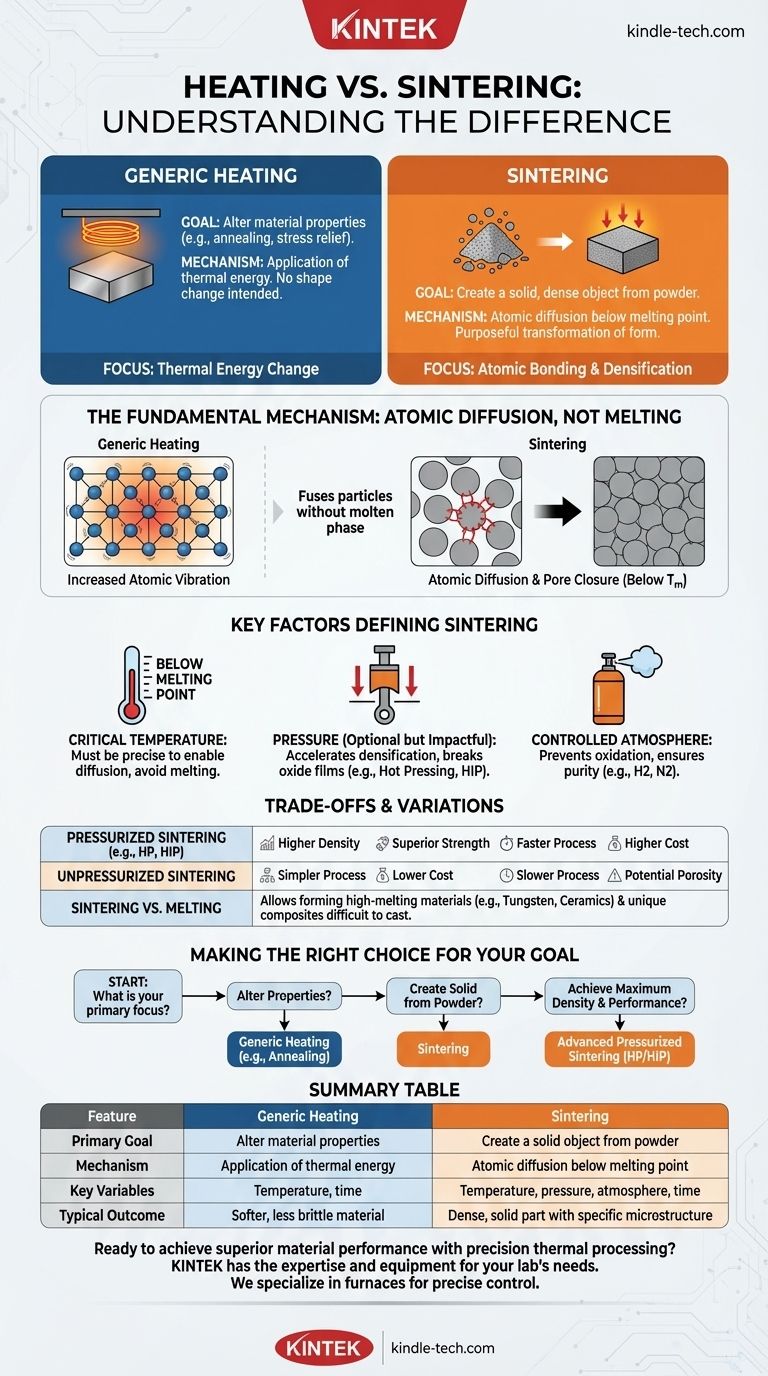

По своей сути, нагрев — это общее действие по повышению температуры материала, в то время как спекание — это специфический производственный процесс, который использует тепло для соединения частиц вместе в твердый объект без их плавления. Спекание — это целенаправленное преобразование формы — превращение порошка в твердое тело, — тогда как нагрев — это просто изменение тепловой энергии, которое может использоваться для множества различных целей.

Ключевое различие заключается в намерении и механизме. Нагрев — это инструмент. Спекание — это целенаправленный процесс, который использует этот инструмент, наряду с давлением и контролируемой средой, для достижения связи на атомном уровне и создания плотной твердой детали из порошка.

Основная цель: от частиц к твердой массе

Чтобы по-настоящему понять разницу, мы должны выйти за рамки источника тепла и сосредоточиться на предполагаемом результате для материала.

Что такое общий нагрев?

Нагрев — это подведение тепловой энергии к объекту. Его цель может сильно различаться.

Например, такой процесс, как отжиг, включает нагрев металла с последующим медленным охлаждением. Цель состоит не в создании новой формы, а в изменении внутренней кристаллической структуры материала, делая его более мягким и менее хрупким.

Что такое спекание?

Спекание — это метод производства, используемый для создания объектов из порошкообразного материала. Это краеугольный камень порошковой металлургии и изготовления керамики.

Процесс включает взятие порошка, часто спрессованного в желаемую форму («зеленая деталь»), и нагревание его в контролируемой печи. Ключевым моментом является то, что температура поддерживается ниже температуры плавления материала.

Механизм: атомная диффузия, а не плавление

Спекание работает посредством явления, называемого атомной диффузией. При высоких температурах атомы в отдельных частицах порошка становятся возбужденными и начинают мигрировать через границы, где частицы соприкасаются.

Это движение атомов закрывает зазоры между частицами, сплавляя их вместе и вызывая усадку и увеличение плотности объекта. Это принципиально отличается от процессов плавления, таких как пайка или сварка, которые используют расплавленную фазу для соединения деталей.

Ключевые факторы, определяющие процесс спекания

Спекание — это высокотехнологичный процесс, а не простое нагревание. Несколько факторов должны точно контролироваться для достижения желаемого результата.

Критическая роль температуры

Температура спекания — это тщательно подобранное значение в определенном диапазоне.

Если температура слишком низкая, диффузия не произойдет, и частицы не соединятся. Если она слишком высокая, материал начнет плавиться, теряя свою форму и желаемую микроструктуру.

Влияние давления

Спекание можно условно разделить на две категории: без давления и под давлением.

Спекание без давления полагается исключительно на тепло для обеспечения диффузии. При спекании под давлением во время нагрева прикладывается внешняя сила. Это давление помогает разрушить пленки поверхностных оксидов на порошке, ускоряет уплотнение и может привести к получению превосходных свойств материала. Процессы, такие как горячее прессование (ГП) и горячее изостатическое прессование (ГИП), относятся к этой категории.

Важность атмосферы

Газовая среда внутри печи имеет решающее значение. Многие материалы, особенно не оксидные керамики и металлы, требуют определенной атмосферы для предотвращения нежелательных химических реакций.

Например, спекание металлов или карбидов может потребовать водородной или азотной атмосферы для предотвращения окисления и достижения полностью плотной, чистой конечной детали.

Понимание компромиссов и вариаций

Выбор термического процесса полностью зависит от исходного материала и желаемого конечного продукта. Различия между методами подчеркивают критические компромиссы в производстве.

Спекание под давлением против спекания без давления

Спекание без давления, как правило, проще и дешевле. Однако это может быть более медленный процесс, и он может не достичь того же уровня плотности, что и методы под давлением.

Спекание под давлением, хотя и более сложное и дорогое, значительно сокращает время процесса и позволяет получать детали с более высокой плотностью и превосходной механической прочностью. Давление активно способствует процессу диффузии, делая его «активированной» формой спекания.

Спекание против процессов истинного плавления

Основное преимущество спекания заключается в его способности создавать объекты из материалов с чрезвычайно высокой температурой плавления, таких как вольфрам или керамика. Плавление и литье этих материалов были бы чрезвычайно сложными и энергоемкими.

Спекание также позволяет создавать уникальные смеси материалов и композиты, которые невозможно сформировать путем плавления.

Распространенные ошибки: неполное уплотнение

Основная проблема при спекании — достижение полной плотности. Если температура, давление или атмосфера не оптимизированы, полученная деталь может быть пористой и механически слабой.

Поры — это дефекты, которые действуют как концентраторы напряжений, нарушая прочность и производительность конечного компонента. Вот почему параметры процесса должны контролироваться так строго.

Выбор правильного варианта для вашей цели

Ваш выбор между простым нагревом и сложным процессом спекания продиктован вашей конечной целью.

- Если ваша основная цель — изменение свойств материала (например, его размягчение): Правильным подходом является специфический цикл нагрева и охлаждения, такой как отжиг.

- Если ваша основная цель — создание твердого, плотного объекта из порошка: Спекание является необходимым производственным процессом.

- Если ваша основная цель — достижение максимальной плотности и превосходных механических характеристик из порошка: Требуются передовые методы спекания под давлением, такие как горячее прессование или ГИП.

В конечном счете, понимание этого различия является ключом к освоению преобразования материалов и выбору правильного процесса для работы.

Сводная таблица:

| Характеристика | Общий нагрев | Спекание |

|---|---|---|

| Основная цель | Изменение свойств материала (например, отжиг) | Создание твердого объекта из порошка |

| Механизм | Приложение тепловой энергии | Атомная диффузия ниже точки плавления |

| Ключевые переменные | Температура, время | Температура, давление, атмосфера, время |

| Типичный результат | Более мягкий, менее хрупкий материал | Плотная твердая деталь с определенной микроструктурой |

Готовы достичь превосходных характеристик материала с помощью точной термической обработки?

Независимо от того, какова ваша цель — отжиг металлов или создание высокоплотных компонентов с помощью передового спекания, KINTEK обладает опытом и оборудованием для удовлетворения потребностей вашей лаборатории. Мы специализируемся на лабораторных печах и расходных материалах для точного контроля температуры и применений в контролируемой атмосфере.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваши процессы спекания или нагрева для получения более прочных и надежных результатов.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Каковы меры предосторожности при пайке твердым припоем? Защитите себя от жары, паров и огня

- Какие меры предосторожности необходимо соблюдать при смешивании металлических порошков? Обеспечьте безопасность и качество в вашей лаборатории

- Что такое процесс спекания? Пошаговое руководство по порошковой металлургии

- В чем разница между толстопленочными и тонкопленочными печатными платами? Выбор правильной технологии схемы

- Каковы недостатки осаждения электронным пучком? Ключевые компромиссы в качестве пленки и адгезии

- Почему для анализа газов реакции водяного газа (WGS) необходимо использовать ловушки-холодильники и осушительные трубки? Защитите ваш Micro-GC от повреждения влагой.

- В чем разница между плавлением и спеканием? Освоение методов соединения материалов

- Какова самая высокая температура спекания? Ответ зависит от вашего материала