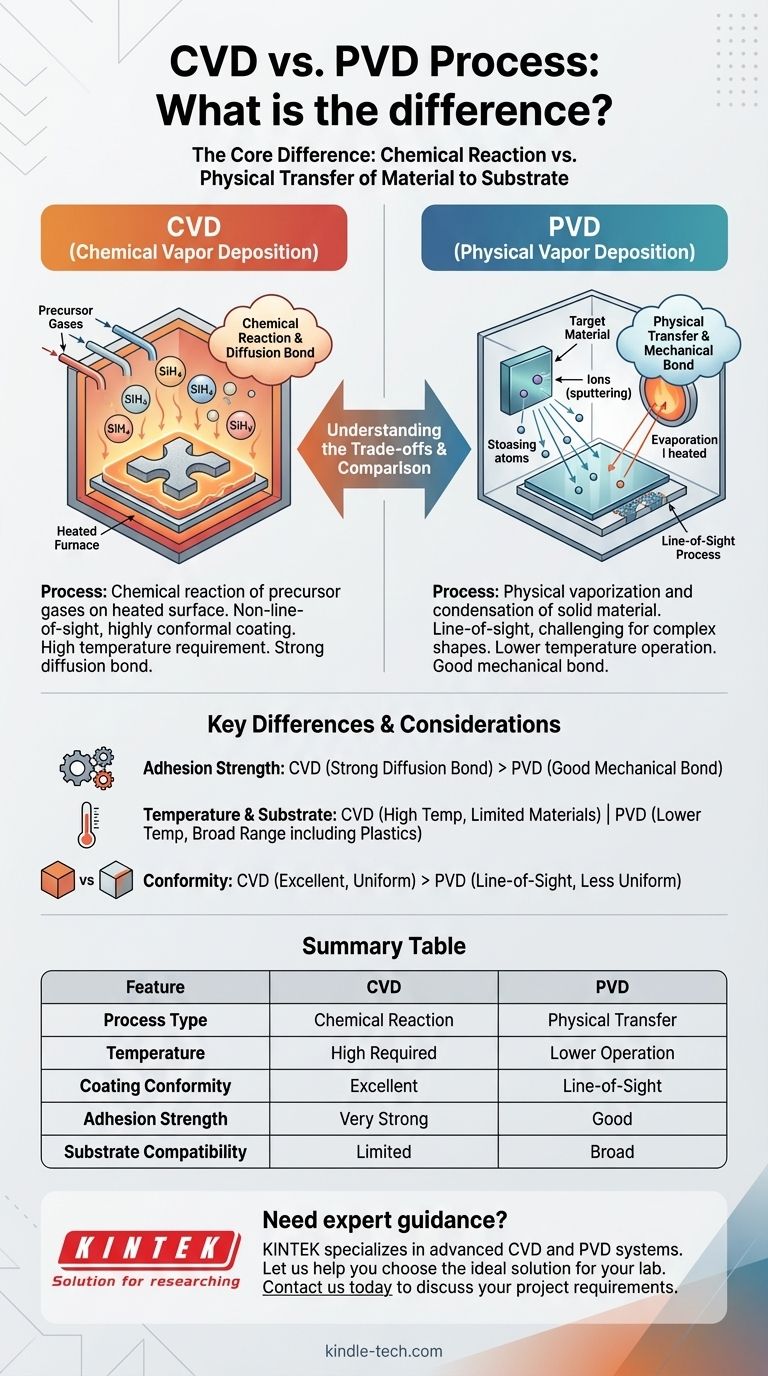

По своей сути, разница между химическим осаждением из паровой фазы (CVD) и физическим осаждением из паровой фазы (PVD) заключается в том, как материал покрытия достигает подложки. CVD использует химическую реакцию между газами-прекурсорами на поверхности подложки для роста пленки, в то время как PVD физически переносит материал с твердого источника на подложку в вакууме.

Центральное решение между CVD и PVD зависит от фундаментального компромисса: CVD обеспечивает высококонформное и прочно связанное покрытие, но требует высоких температур, в то время как PVD работает при более низких температурах, подходящих для большего количества материалов, но является процессом с прямой видимостью.

Основной процесс: Химический против Физического

Понимание того, как каждый метод наносит тонкую пленку, — это первый шаг к выбору правильного процесса для вашего применения. Сами названия раскрывают основное различие.

Как работает CVD: Химическая реакция

При химическом осаждении из паровой фазы в реакционную камеру вводятся летучие газы-прекурсоры. Эти газы разлагаются и вступают в реакцию на поверхности нагретой подложки, образуя твердую тонкую пленку.

Ключевой момент — сама химическая реакция. Этот процесс создает диффузионную связь между покрытием и подложкой, что приводит к исключительно прочному сцеплению.

Как работает PVD: Физический перенос

Физическое осаждение из паровой фазы — это механический процесс. Твердый исходный материал («мишень») испаряется в вакуумной камере, как правило, с помощью таких методов, как распыление или испарение.

Эти испаренные атомы затем движутся по прямой линии через вакуум и конденсируются на подложке, образуя покрытие. Это физический перенос, а не химический.

Ключевые различия в применении и результате

Различия в основных процессах приводят к существенным различиям в производительности, применении и совместимости материалов.

Конформность покрытия

CVD не является процессом с прямой видимостью. Газы-прекурсоры могут проникать вокруг сложных геометрий и внутрь них, что приводит к высокооднородной и стабильной толщине покрытия даже на замысловатых формах.

PVD — это процесс с прямой видимостью. Испаренный материал движется по прямой траектории, что может затруднить равномерное покрытие сложных поверхностей с поднутрениями или скрытыми областями.

Температурные требования

CVD, как правило, требует очень высоких рабочих температур для запуска необходимых химических реакций. Это может ограничить его использование подложками, которые могут выдерживать значительный нагрев без деформации или разрушения.

PVD работает при гораздо более низких температурах в вакууме. Это делает его гораздо более универсальным вариантом для термочувствительных материалов, таких как пластик, некоторые сплавы и другие передовые подложки.

Сцепление и прочность связи

Химическая связь, присущая процессу CVD, обычно создает более прочную и долговечную связь с подложкой по сравнению с PVD.

Хотя PVD обеспечивает отличное сцепление, связь в основном механическая и может быть менее прочной, чем диффузионная связь, образуемая CVD.

Понимание компромиссов

Ни один из процессов не является универсально превосходящим. Оптимальный выбор полностью зависит от приоритетов вашего конкретного проекта.

Совместимость подложек

Самым значительным ограничением CVD является его высокое требование к теплу, которое немедленно исключает многие термочувствительные материалы.

Более низкая рабочая температура PVD обеспечивает ему гораздо более широкий спектр совместимых подложек, что делает его выбором по умолчанию для многих современных применений.

Сложность процесса и безопасность

CVD может быть сложным процессом, включающим токсичные, коррозионные или легковоспламеняющиеся химикаты. Это требует значительных протоколов безопасности и специального обращения.

PVD, как правило, считается более безопасным процессом, поскольку он обычно не включает вредных газов-прекурсоров, хотя правильное обращение с вакуумной камерой по-прежнему имеет решающее значение.

Стоимость и автоматизация

Системы PVD часто требуют более специализированного и дорогостоящего оборудования, что может привести к более высоким первоначальным затратам, чем некоторые установки CVD.

Однако процесс PVD часто легче автоматизировать, что может быть преимуществом для производственных сред с большим объемом.

Как сделать правильный выбор для вашей цели

Чтобы выбрать правильный метод, вы должны согласовать характеристики процесса с вашими эксплуатационными потребностями и желаемыми свойствами покрытия.

- Если ваш основной акцент — максимальное сцепление и однородное покрытие на сложных формах: CVD — превосходный выбор, но только если ваша подложка выдерживает высокие рабочие температуры.

- Если ваш основной акцент — нанесение покрытия на термочувствительный материал: PVD — необходимый и более универсальный вариант благодаря значительно более низким температурным требованиям.

- Если ваш основной акцент — безопасность процесса и более простой рабочий процесс: PVD обычно предлагает более безопасный и простой процесс, поскольку позволяет избежать опасных химических прекурсоров.

В конечном счете, выбор правильного метода нанесения покрытия требует четкого понимания как ограничений вашего материала, так и ваших целей по производительности.

Сводная таблица:

| Характеристика | CVD (Химическое осаждение из паровой фазы) | PVD (Физическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Химическая реакция газов | Физический перенос материала |

| Температура | Требуется высокая температура | Работа при более низкой температуре |

| Конформность покрытия | Отличная, не требует прямой видимости | Требует прямой видимости, менее однородно на сложных формах |

| Прочность сцепления | Очень прочная (диффузионная связь) | Хорошая (механическая связь) |

| Совместимость подложек | Ограничена высокотемпературными материалами | Широкий диапазон, включая термочувствительные материалы |

Нужна экспертная помощь в выборе правильного процесса нанесения покрытий для конкретного применения вашей лаборатории? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая передовые системы CVD и PVD. Наша команда может помочь вам выбрать идеальное решение для повышения производительности покрытий, улучшения эффективности и обеспечения совместимости с вашими материалами. Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как наш опыт может быть полезен для ваших исследований или производственного процесса!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы