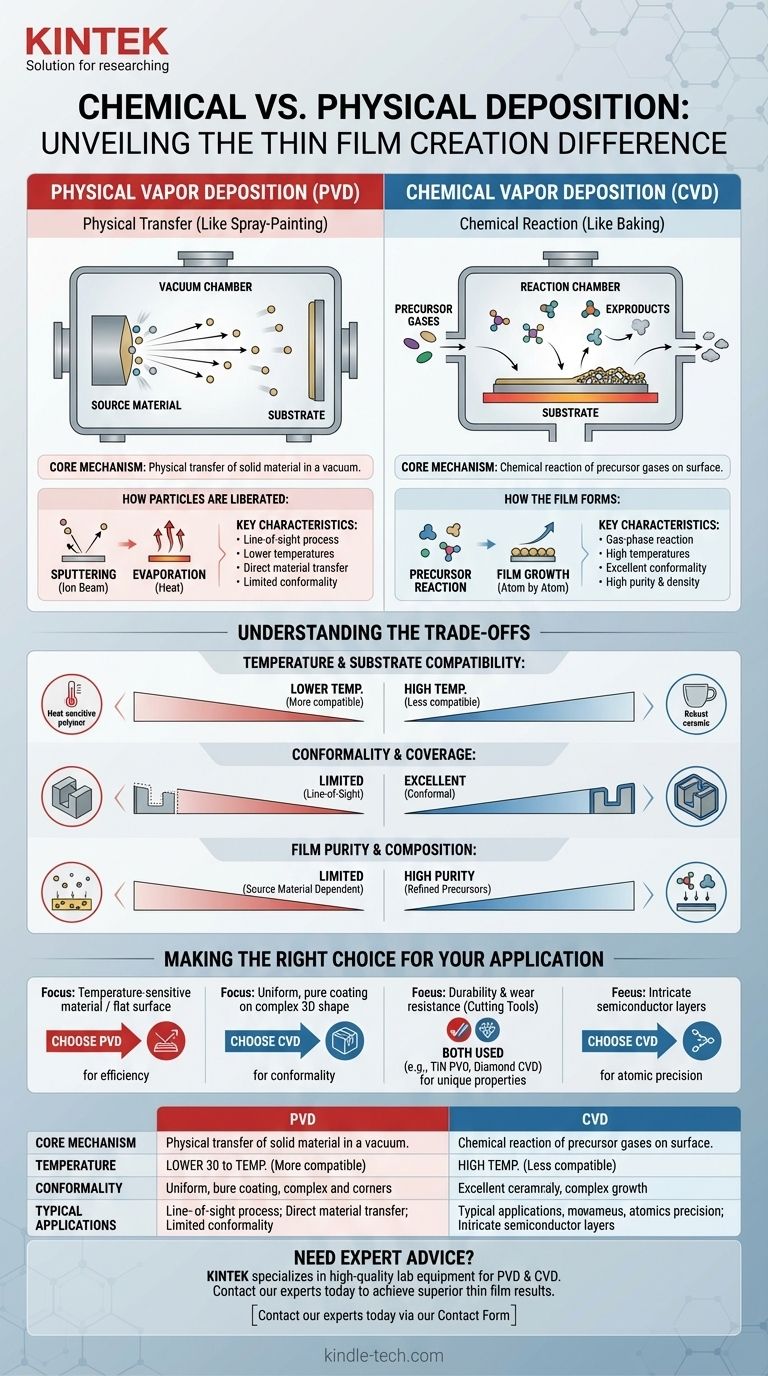

По своей сути, разница между химическим и физическим осаждением заключается в способе создания тонкой пленки на поверхности. Физическое осаждение физически переносит твердый материал из источника на подложку, подобно распылению краски. В отличие от этого, химическое осаждение использует газы-прекурсоры, которые вступают в химическую реакцию на поверхности подложки, образуя совершенно новый твердый материал, подобно выпечке торта из ингредиентов.

Фундаментальное различие заключается в процессе: физическое осаждение из паровой фазы (PVD) — это прямая передача существующего материала, тогда как химическое осаждение из паровой фазы (CVD) — это химическое создание нового материала, который может принимать любую форму.

Понимание физического осаждения из паровой фазы (PVD)

Основной механизм: физический перенос

Процессы PVD происходят в вакуумной камере, чтобы частицы могли свободно перемещаться.

Высокая энергия используется для высвобождения атомов или молекул из твердого исходного материала. Эти высвобожденные частицы затем перемещаются через вакуум и конденсируются на более холодной подложке, образуя твердую тонкую пленку.

Как высвобождаются частицы

Метод высвобождения определяет конкретную технику PVD.

Это достигается механическими, электромеханическими или термодинамическими средствами. Например, распыление использует ионный пучок для бомбардировки и выбивания частиц из источника, тогда как испарение использует тепло для превращения исходного материала в пар.

Ключевые характеристики PVD

Поскольку PVD — это процесс прямой видимости, покрытие наносится в основном на поверхности, непосредственно подверженные воздействию источника.

Этот метод обычно работает при более низких температурах, чем химическое осаждение, и может наносить широкий спектр материалов, включая металлы, сплавы и керамику, без изменения их фундаментального состава.

Понимание химического осаждения из паровой фазы (CVD)

Основной механизм: химическая реакция

CVD по своей сути является процессом синтеза.

Он начинается с введения одного или нескольких летучих газов-прекурсоров в реакционную камеру. Подложка внутри камеры нагревается до определенной температуры, которая инициирует химическую реакцию.

Как образуется пленка

Газы-прекурсоры реагируют или разлагаются на горячей поверхности подложки.

Эта реакция образует новую, стабильную твердую пленку, а химические побочные продукты затем удаляются из камеры в виде отработанного газа. Пленка буквально растет на поверхности атом за атомом.

Ключевые характеристики CVD

Поскольку газы-прекурсоры могут обтекать сложные объекты, CVD обеспечивает отличную конформность. Это означает, что он может производить очень однородные покрытия на сложных 3D-формах и внутренних поверхностях.

Процесс часто приводит к получению высокочистых, плотных и долговечных пленок с отличной адгезией, что делает его критически важным для таких отраслей, как производство полупроводников.

Понимание компромиссов

Температура и совместимость с подложкой

PVD, как правило, является низкотемпературным процессом, что делает его подходящим для нанесения покрытий на материалы, которые не выдерживают высоких температур, такие как некоторые полимеры или предварительно обработанные компоненты.

CVD обычно требует очень высоких температур для протекания необходимых химических реакций, что может ограничивать типы подложек, которые могут быть использованы без повреждений.

Конформность и покрытие

CVD превосходно создает однородные покрытия на сложных, неплоских поверхностях. Газофазная природа процесса обеспечивает равномерное покрытие всех поверхностей.

PVD — это метод прямой видимости. Это затрудняет покрытие поднутрений, острых углов или внутренней части глубоких траншей, часто приводя к более тонкому покрытию на вертикальных стенках, чем на горизонтальных поверхностях.

Чистота и состав пленки

CVD может производить пленки исключительно высокой чистоты. Газы-прекурсоры могут быть очищены до уровня частей на миллиард, что гарантирует отсутствие загрязняющих веществ в полученной пленке.

В PVD чистота осажденной пленки напрямую ограничена чистотой используемого исходного материала. Любая примесь в источнике будет перенесена в пленку.

Правильный выбор для вашего применения

Выбор между этими методами требует четкого понимания вашей конечной цели. Геометрия вашей детали, требуемый материал и желаемые свойства пленки будут определять лучший подход.

- Если ваша основная задача — нанесение покрытия на термочувствительный материал или плоскую поверхность определенным металлом или сплавом: PVD часто является более прямым, эффективным и экономичным выбором.

- Если ваша основная задача — создание высокооднородного, чистого и бездефектного покрытия на сложной 3D-форме: CVD является превосходным методом благодаря своей исключительной конформности и контролю над ростом пленки.

- Если ваша основная задача — долговечность и износостойкость режущего инструмента: используются оба метода, но конкретные покрытия PVD (например, TiN) и CVD (например, алмаз) выбираются из-за их уникальных свойств.

- Если ваша основная задача — создание сложных слоев полупроводникового чипа: CVD обеспечивает точность на атомном уровне, необходимую для выращивания высококачественных кристаллических пленок.

Понимание этого фундаментального различия — физический перенос против химической реакции — является ключом к выбору оптимальной технологии осаждения для вашей конкретной инженерной цели.

Сводная таблица:

| Характеристика | Физическое осаждение из паровой фазы (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Основной механизм | Физический перенос материала (прямая видимость) | Химическая реакция на поверхности подложки |

| Температура | Более низкие температуры | Требуются высокие температуры |

| Конформность | Ограниченная; покрывает открытые поверхности | Отличная; равномерное покрытие сложных 3D-форм |

| Типичные применения | Нанесение покрытия на плоские поверхности, термочувствительные материалы | Производство полупроводников, сложные детали |

Нужен экспертный совет по выбору правильного метода осаждения для вашей лаборатории?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в осаждении. Независимо от того, требуется ли вам точный контроль систем PVD или конформные покрытия реакторов CVD, наши решения разработаны для улучшения ваших исследований и производственных результатов.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные задачи и помочь вам достичь превосходных результатов в области тонких пленок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое средняя длина свободного пробега в магнетронном распылении? Ключ к получению плотных, высокочистых тонких пленок

- Какой газ служит газом-носителем при синтезе графена методом CVD? Освоение H₂ и Ar для превосходного качества

- Для чего используется CVD-покрытие? Упрочнение инструментов и создание полупроводников для промышленности

- Каков принцип процесса CVD? Выращивание высокоэффективных материалов из газа

- Вреден ли пиролиз пластика для окружающей среды? Подробный анализ рисков загрязнения и заявлений о циркулярной экономике.

- Можно ли напылять золото? Откройте для себя превосходные характеристики тонких пленок для ваших применений

- Каков общий процесс химического осаждения из паровой фазы (CVD)? Освоение высокопроизводительного роста тонких пленок

- Каковы характеристики системы CVD с горячими стенками? Ключевые преимущества и архитектурные особенности