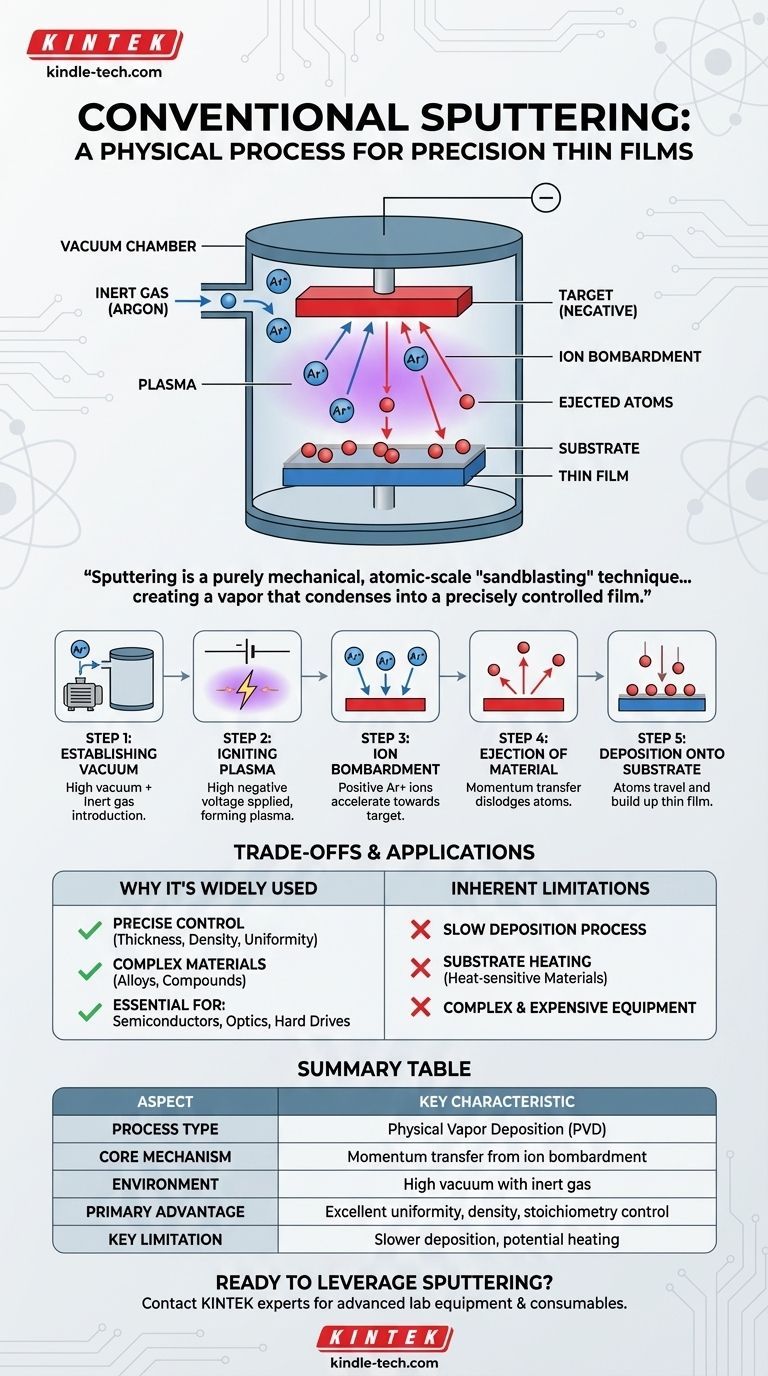

По своей сути, магнетронное распыление — это физический процесс, который использует высокоэнергетические ионы для выбивания атомов из исходного материала, известного как мишень, которые затем осаждаются на подложке, образуя высокооднородную тонкую пленку. Весь этот процесс происходит в вакуумной камере, заполненной инертным газом, обычно аргоном, для обеспечения чистоты и контроля получаемого покрытия.

Распыление — это не химическая реакция и не процесс плавления. Это чисто механический метод «пескоструйной обработки» на атомном уровне, при котором активированная плазма обеспечивает импульс для высвобождения материала из мишени, создавая пар, который конденсируется в точно контролируемую пленку.

Механика процесса распыления

Распыление — это тип физического осаждения из паровой фазы (PVD), который зависит от последовательности контролируемых физических явлений. Понимание каждого шага является ключом к оценке его точности.

Шаг 1: Создание вакуумной среды

Весь процесс начинается с помещения мишени и подложки в герметичную камеру. Из этой камеры откачивается воздух для удаления воздуха и других загрязнителей, которые могут помешать процессу или попасть в пленку.

После достижения вакуума вводится небольшое, контролируемое количество инертного газа, обычно аргона.

Шаг 2: Зажигание плазмы

На мишень подается высокое отрицательное напряжение. Это сильное электрическое поле ионизирует инертный газ аргон, отрывая электроны от атомов аргона.

Это создает самоподдерживающуюся плазму — светящееся состояние материи, состоящее из положительно заряженных ионов аргона (Ar+) и свободных электронов.

Шаг 3: Ионная бомбардировка

Положительно заряженные ионы аргона теперь с силой ускоряются электрическим полем в сторону отрицательно заряженной мишени.

Они сталкиваются с поверхностью мишени со значительной кинетической энергией.

Шаг 4: Выбивание материала мишени

Этот высокоэнергетический удар является событием передачи импульса. Силы столкновения достаточно, чтобы физически выбить, или «распылить», атомы с поверхности мишени.

Эти выброшенные частицы обычно являются нейтральными атомами, а не ионами. Они движутся от мишени по прямой линии.

Шаг 5: Осаждение на подложке

Распыленные атомы проходят через вакуумную камеру и попадают на подложку, которая стратегически расположена для их перехвата.

Попадая на подложку, эти атомы конденсируются и постепенно накапливаются слой за слоем, образуя тонкую, плотную и высокооднородную пленку.

Понимание компромиссов и применений

Как и любой технический процесс, распыление имеет свои явные преимущества и ограничения, которые делают его подходящим для определенных применений.

Почему распыление широко используется

Основная сила распыления заключается в его контроле и универсальности. Оно позволяет точно управлять толщиной, плотностью и однородностью пленки.

Поскольку оно физически переносит материал, оно отлично подходит для нанесения сложных материалов, таких как сплавы или соединения, при сохранении их исходного химического состава. Это делает его незаменимым в производстве полупроводников, оптических покрытий, жестких дисков и других высокопроизводительных электронных компонентов.

Внутренние ограничения традиционного метода

Традиционное распыление может быть относительно медленным процессом нанесения по сравнению с другими методами, такими как термическое испарение.

Процесс также генерирует значительное тепло на мишени, которое может излучаться и нагревать подложку. Это может быть существенным недостатком при нанесении покрытий на чувствительные к нагреву материалы, такие как пластик. Кроме того, необходимое высоковакуумное оборудование является сложным и дорогостоящим.

Выбор правильного варианта для вашей цели

Решение об использовании распыления полностью зависит от требуемых свойств конечной пленки.

- Если ваш основной фокус — чистота материала и плотность пленки: Распыление часто превосходит, поскольку осаждение с высокой энергией приводит к получению плотных, хорошо сцепляющихся пленок с меньшим количеством примесей, чем многие другие методы.

- Если ваш основной фокус — нанесение покрытий на сложные сплавы или соединения: Распыление превосходно, поскольку оно, как правило, сохраняет стехиометрию (элементное соотношение) исходного материала в конечной пленке.

- Если ваш основной фокус — быстрое нанесение покрытий на большие площади простыми металлами: Вы можете обнаружить, что другие методы PVD, такие как термическое испарение, предлагают более экономичное и быстрое решение.

В конечном счете, понимание распыления как контролируемого процесса передачи импульса позволяет вам использовать его точность для создания высокопроизводительных тонких пленок.

Сводная таблица:

| Аспект | Ключевая характеристика |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Передача импульса от ионной бомбардировки |

| Среда | Высокий вакуум с инертным газом (например, аргоном) |

| Основное преимущество | Отличный контроль однородности, плотности и стехиометрии пленки |

| Ключевое ограничение | Более низкая скорость осаждения и возможное нагревание подложки |

Готовы использовать распыление для ваших высокопроизводительных тонких пленок?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точного нанесения материалов. Независимо от того, разрабатываете ли вы полупроводники, оптические покрытия или другие электронные компоненты, наши решения обеспечивают необходимую вам чистоту материала и плотность пленки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы распыления могут удовлетворить ваши конкретные лабораторные потребности и повысить ваши исследовательские и производственные возможности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельный автоматический гидравлический пресс с подогревом 30T 40T с нагревательными плитами для лабораторного горячего прессования

- Электрический гидравлический вакуумный термопресс для лаборатории

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок