По сути, химическое осаждение из газовой фазы (CVD) — это процесс, при котором на поверхности создается высокоэффективная твердая тонкая пленка в результате химической реакции в газе. Летучий химический прекурсор вводится в вакуумную камеру, содержащую объект, который необходимо покрыть. Когда камера нагревается, газ-прекурсор вступает в реакцию или разлагается на поверхности горячего объекта, осаждая однородное, высокочистое покрытие по одному атомному слою за раз.

Химическое осаждение из газовой фазы — это не просто распыление материала на поверхность; это метод выращивания нового, высокочистого твердого слоя непосредственно на подложке посредством контролируемой химической реакции, ценный за его способность создавать исключительно прочные и однородные пленки.

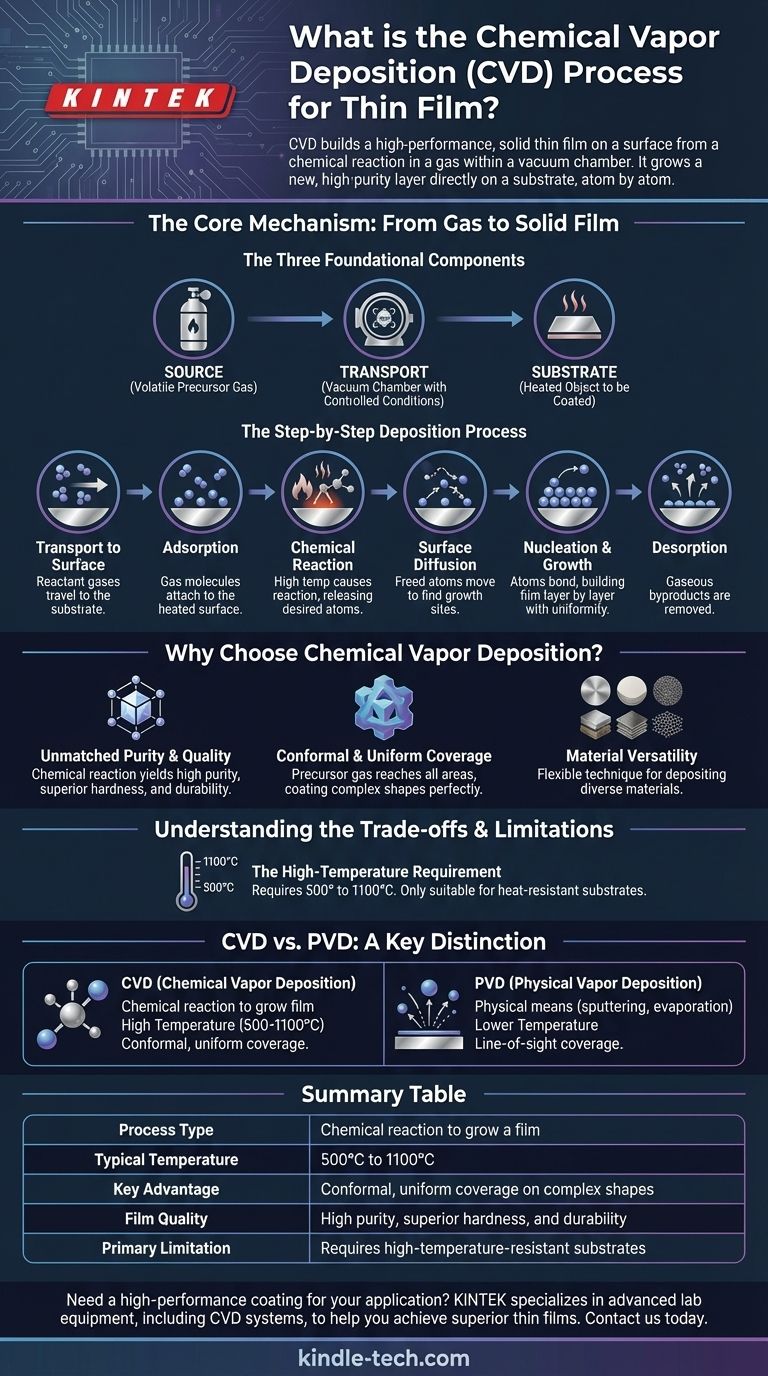

Основной механизм: от газа к твердой пленке

Чтобы понять, как работает CVD, лучше всего разбить его на основные компоненты и точную последовательность событий, которые преобразуют газ в твердое покрытие.

Три основных компонента

Каждый процесс вакуумного осаждения, включая CVD, включает три ключевых элемента.

- Источник: В CVD источником является не сплошной блок материала, а один или несколько летучих газов-прекурсоров. Это химические вещества, специально выбранные для содержания атомов, необходимых для конечной пленки.

- Транспортировка: Газы-прекурсоры транспортируются в герметичную вакуумную камеру, где точно контролируются такие условия, как давление и температура.

- Подложка: Это объект или материал, который будет покрыт. Он нагревается до определенной температуры реакции, что критически важно для запуска процесса осаждения.

Пошаговый процесс осаждения

Как только газы-прекурсоры попадают в камеру и достигают нагретой подложки, начинается строго контролируемая шестиступенчатая цепная реакция.

- Транспортировка к поверхности: Реагирующие газы проходят через вакуумную камеру и достигают поверхности подложки.

- Адсорбция: Молекулы газа физически прикрепляются, или адсорбируются, на нагретой поверхности подложки.

- Химическая реакция: Высокая температура подложки действует как катализатор, заставляя адсорбированные молекулы газа вступать в реакцию или разлагаться, высвобождая атомы, необходимые для пленки.

- Поверхностная диффузия: Эти вновь высвобожденные атомы перемещаются по поверхности в поисках стабильных мест, известных как центры роста.

- Нуклеация и рост: Атомы связываются с центрами роста, образуя новый твердый слой. Этот процесс повторяется, наращивая пленку слой за слоем с исключительной однородностью.

- Десорбция: Газообразные побочные продукты химической реакции отделяются от поверхности и удаляются вакуумной системой.

Почему стоит выбрать химическое осаждение из газовой фазы?

CVD выбирают по сравнению с другими методами, когда качество и свойства конечной пленки являются главной заботой. Его уникальный процесс роста «снизу вверх» дает явные преимущества.

Непревзойденная чистота и качество

Поскольку пленка создается в результате химической реакции, а не из расплавленного исходного материала, она может достигать гораздо большей чистоты. Полученные покрытия известны своей превосходной твердостью и устойчивостью к повреждениям по сравнению с другими методами.

Конформное и равномерное покрытие

Газ-прекурсор может достичь любой открытой области подложки, независимо от ее формы. Это позволяет CVD создавать идеально ровное и конформное покрытие, которое равномерно покрывает сложные трехмерные компоненты.

Универсальность материалов

CVD — это чрезвычайно гибкая технология, способная осаждать широкий спектр материалов. Это включает в себя все: от простых металлических и керамических покрытий до передовых материалов, таких как графен.

Понимание компромиссов и ограничений

Несмотря на свои преимущества, CVD не является решением для каждого применения. Его главное ограничение является прямым следствием основного механизма.

Требование высокой температуры

CVD — это горячий процесс. Температуры осаждения обычно составляют от 500° до 1100°C. Этот интенсивный нагрев необходим для запуска химических реакций на поверхности подложки.

Это требование означает, что CVD подходит только для подложек, которые могут выдерживать эти высокие температуры без плавления, деформации или разрушения.

CVD против PVD: ключевое различие

Основной альтернативой CVD является физическое осаждение из паровой фазы (PVD). Методы PVD, такие как распыление или испарение, используют физические средства (например, бомбардировку плазмой или плавление) для превращения твердого исходного материала в пар, который затем конденсируется на подложке. Процессы PVD часто проводятся при гораздо более низких температурах, что делает их подходящими для пластмасс и других термочувствительных материалов.

Сделайте правильный выбор для вашего применения

Выбор правильной технологии осаждения требует согласования возможностей процесса с вашей основной целью.

- Если ваше основное внимание уделяется максимальной твердости, чистоте и долговечности на термостойкой подложке: CVD — превосходный выбор для создания высокоэффективной, интегрированной пленки.

- Если ваше основное внимание уделяется нанесению покрытия на термочувствительный материал, такой как полимер или определенные сплавы: Вам следует рассмотреть низкотемпературный процесс, такой как физическое осаждение из паровой фазы (PVD).

- Если ваше основное внимание уделяется достижению идеально однородного покрытия на сложном компоненте, не имеющем прямой видимости: Газовая природа CVD дает ему явное преимущество в обеспечении конформного покрытия.

В конечном счете, понимание фундаментального различия между химическим выращиванием пленки (CVD) и ее физическим осаждением (PVD) является ключом к принятию обоснованного решения.

Сводная таблица:

| Ключевой аспект | Детали процесса CVD |

|---|---|

| Тип процесса | Химическая реакция для выращивания пленки |

| Типичная температура | От 500°C до 1100°C |

| Ключевое преимущество | Конформное, равномерное покрытие на сложных формах |

| Качество пленки | Высокая чистота, превосходная твердость и долговечность |

| Основное ограничение | Требуются подложки, устойчивые к высоким температурам |

Нужно высокоэффективное покрытие для вашего применения?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы CVD, чтобы помочь вам достичь превосходных тонких пленок с непревзойденной чистотой и долговечностью. Наш опыт адаптирован для удовлетворения точных потребностей лабораторных исследований и разработок.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс нанесения покрытий и обеспечить требуемые вами эксплуатационные характеристики материалов. Свяжитесь с нами через нашу контактную форму.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения