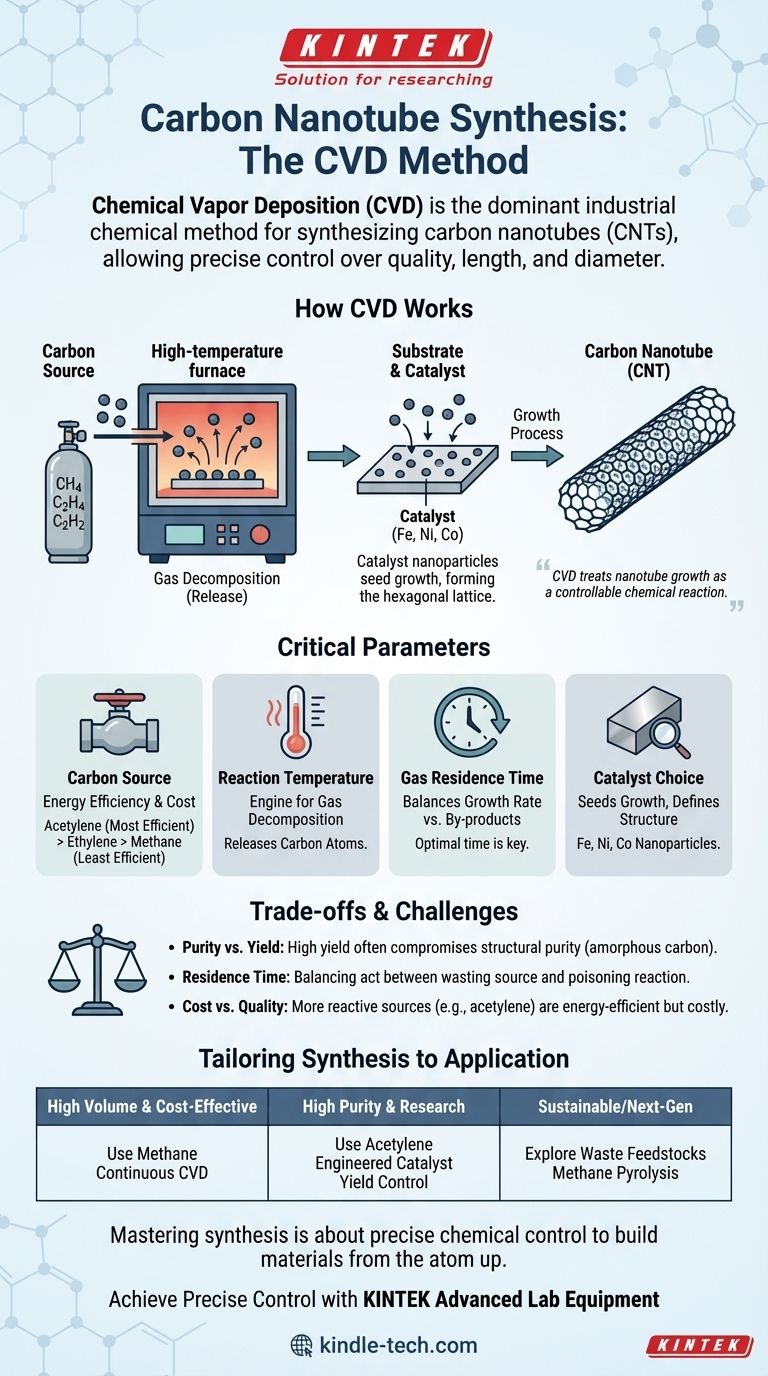

Основным химическим методом синтеза углеродных нанотрубок в промышленных масштабах является химическое осаждение из газовой фазы (CVD). Хотя существуют более старые методы, такие как лазерная абляция и дуговой разряд, CVD стал доминирующим промышленным процессом, поскольку он обеспечивает больший контроль над процессом роста, что приводит к получению материалов более высокого качества с желаемыми свойствами.

Задача при производстве углеродных нанотрубок заключается не только в их создании, но и в их производстве с постоянным качеством и структурой в больших масштабах. Химическое осаждение из газовой фазы (CVD) является наиболее эффективным решением, поскольку оно рассматривает рост нанотрубок как контролируемую химическую реакцию, регулируемую точными параметрами, такими как температура, поток газа и выбор катализатора.

Как работает химическое осаждение из газовой фазы (CVD)

CVD — это процесс, при котором подложка подвергается воздействию одного или нескольких летучих химических прекурсоров, которые реагируют или разлагаются на поверхности подложки, образуя желаемый осадок. Для углеродных нанотрубок этот процесс специально адаптирован для углерода.

Основной принцип

Синтез происходит в высокотемпературной печи. Газ, содержащий углерод, известный как источник углерода или прекурсор, пропускается через печь.

При высокой температуре газ разлагается, высвобождая атомы углерода. Затем эти атомы диффундируют к подложке, покрытой металлическим катализатором.

Роль катализатора

Катализатор, обычно наночастица переходного металла, такого как железо, никель или кобальт, является зародышем для роста нанотрубок. Атомы углерода оседают на частице катализатора и собираются в гексагональную решетчатую структуру углеродной нанотрубки, которая затем растет от катализатора.

Почему CVD является стандартом

CVD является наиболее часто используемым методом синтеза наноматериалов по понятной причине. Он обеспечивает эффективный путь для получения высококачественных материалов, позволяя точно контролировать свойства конечного продукта.

Критические параметры, определяющие успех

Качество, длина и диаметр углеродных нанотрубок не случайны. Они являются прямым результатом тщательного управления несколькими ключевыми рабочими параметрами в процессе CVD.

Выбор источника углерода

Газ, используемый в качестве углеродного сырья, значительно влияет на энергию, необходимую для процесса.

Распространенные источники, такие как метан и этилен, должны сначала термически разлагаться, чтобы образовать прямые углеродные прекурсоры для роста. В отличие от них, ацетилен может действовать как прямой прекурсор без дополнительного ввода энергии.

Это означает, что ацетилен более энергоэффективен для синтеза УНТ, за ним следуют этилен, а затем метан, который требует наибольшей энергии для термического превращения.

Температура реакции

Температура является двигателем процесса CVD. Она обеспечивает необходимую энергию для разрыва химических связей в газе-источнике углерода, высвобождая атомы углерода, необходимые для образования нанотрубок. Конкретный температурный диапазон сильно зависит от используемого катализатора и источника углерода.

Время пребывания газа

Время пребывания — это продолжительность, в течение которой газ-источник углерода находится в высокотемпературной зоне реакции. Этот параметр является тонким балансом.

Оптимальное время пребывания обеспечивает высокую скорость роста. Слишком мало времени, и газ проходит, не полностью разлагаясь, что приводит к потере материала. Слишком много времени, и побочные продукты могут накапливаться, ограничивая подачу свежего источника углерода к катализатору и препятствуя росту.

Понимание компромиссов и проблем

Хотя метод CVD является мощным, он не лишен сложностей. Достижение высококачественного результата требует учета нескольких ключевых компромиссов.

Чистота против выхода

Одной из основных проблем является получение высокого выхода нанотрубок без образования нежелательных побочных продуктов, таких как аморфный углерод. Оптимизация условий для высокого выхода иногда может поставить под угрозу структурную чистоту конечного продукта.

Баланс времени пребывания

Как отмечалось, управление временем пребывания имеет решающее значение. Инженер должен найти точную золотую середину для данной системы. Недостаточное время приводит к потере источника углерода, в то время как чрезмерное время отравляет реакционную среду побочными продуктами и ограничивает эффективность катализатора.

Стоимость против качества

Выбор источника углерода напрямую влияет как на стоимость, так и на качество. Хотя более реактивные газы, такие как ацетилен, более энергоэффективны, они также могут быть дороже. Метан часто дешевле, но требует более высоких температур и больше энергии для достижения того же результата.

Правильный выбор для вашей цели

Идеальный подход к синтезу углеродных нанотрубок полностью зависит от предполагаемого применения. Понимание параметров процесса CVD позволяет адаптировать результат для удовлетворения конкретных потребностей.

- Если вашей основной целью является крупносерийное, экономически эффективное производство: Использование более дешевого прекурсора, такого как метан, в хорошо оптимизированной непрерывной системе CVD является стандартным промышленным подходом.

- Если вашей основной целью являются высокочистые, структурно совершенные нанотрубки для исследований: Вы будете использовать высокореактивный источник, такой как ацетилен, с точно спроектированным катализатором, сосредоточившись на контроле над выходом.

- Если вашей основной целью является устойчивый или синтез следующего поколения: Вы будете исследовать новые методы, такие как использование отходов или пиролиз метана.

В конечном итоге, освоение синтеза углеродных нанотрубок заключается в точном химическом контроле для создания материалов из атомов.

Сводная таблица:

| Параметр | Влияние на синтез УНТ |

|---|---|

| Источник углерода | Определяет энергоэффективность и стоимость (Ацетилен > Этилен > Метан) |

| Температура реакции | Контролирует энергию для разложения газа и выделения углерода |

| Время пребывания газа | Балансирует скорость роста и образование побочных продуктов |

| Выбор катализатора | Зарождает рост нанотрубок и определяет структуру (Fe, Ni, Co) |

Готовы достичь точного контроля над синтезом углеродных нанотрубок? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, включая системы CVD, адаптированные для исследований и производства наноматериалов. Независимо от того, является ли вашей целью крупносерийное производство или высокочистые исследования, наш опыт поможет вам оптимизировать каждый параметр для достижения превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в области нанотехнологий и разработки передовых материалов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям