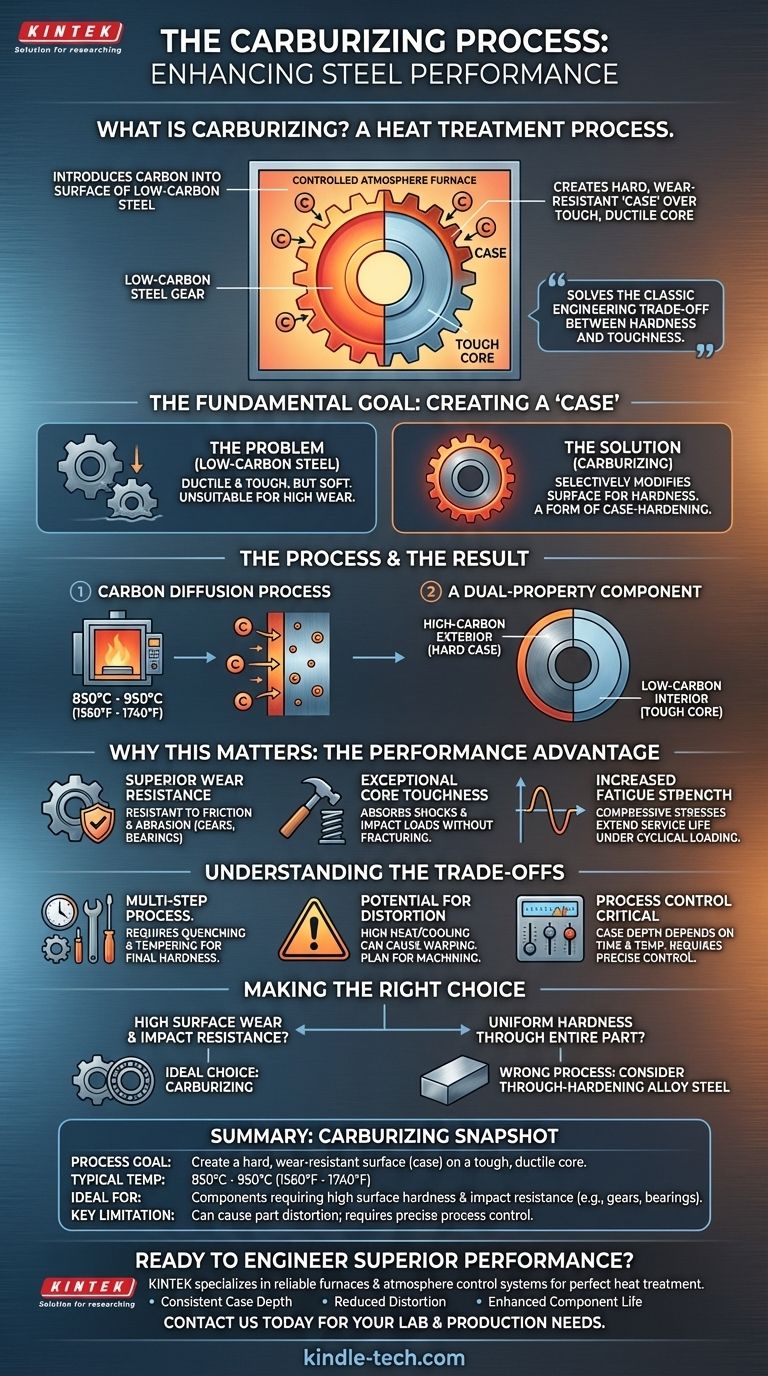

Цементация — это процесс термообработки, который вводит углерод в поверхность низкоуглеродистой стали. Нагревая металл в среде, богатой углеродом, он создает внешний слой, или «науглероженный слой», который значительно тверже и более износостоек, чем прочная, пластичная внутренняя сердцевина материала.

Цементация — это не просто упрочнение стали; это создание композитного материала из одной детали. Она решает классическую инженерную проблему компромисса между твердостью и прочностью, обеспечивая износостойкую поверхность при сохранении амортизирующей, устойчивой к разрушению сердцевины.

Основная цель: Создание «Науглероженного слоя»

Основная цель цементации — избирательно изменять свойства стали, создавая твердый, прочный поверхностный слой, известный как науглероженный слой, над более мягкой сердцевиной. Это форма поверхностной закалки.

Проблема низкоуглеродистых сталей

Низкоуглеродистые стали ценятся за их пластичность, прочность и низкую стоимость. Однако их присущая мягкость делает их непригодными для применений, связанных с сильным поверхностным износом или трением.

Процесс диффузии углерода

Цементация решает эту проблему путем нагрева детали из низкоуглеродистой стали до высокой температуры, обычно от 850°C до 950°C (от 1560°F до 1740°F), в то время как она находится в контакте с материалом, богатым углеродом. При этой температуре атомы углерода из окружающей среды диффундируют в поверхностный слой стали.

Результат: Компонент с двойными свойствами

Процесс не изменяет низкоуглеродистую сердцевину. Он обогащает только поверхность, создавая деталь с высокоуглеродистой стальной внешней частью и низкоуглеродистой стальной внутренней частью, сочетая наиболее желательные качества обоих.

Почему это важно: Преимущество в производительности

Эта структура с двойными свойствами обеспечивает значительные эксплуатационные преимущества, которые невозможно достичь с помощью однородного или «сквозного закаленного» материала.

Превосходная стойкость к износу и истиранию

Высокоуглеродистый науглероженный слой может быть закален для достижения очень высокой твердости. Это делает цементированные компоненты, такие как шестерни и подшипники, исключительно устойчивыми к трению и абразивному износу.

Исключительная прочность сердцевины

В то время как поверхность твердая и хрупкая, низкоуглеродистая сердцевина остается прочной и пластичной. Это позволяет компоненту поглощать внезапные удары и ударные нагрузки без разрушения, что является частым режимом отказа деталей, твердых насквозь.

Повышенная усталостная прочность

Затвердевание науглероженного слоя создает остаточные напряжения сжатия на поверхности. Эти напряжения помогают противодействовать растягивающим силам, которые приводят к инициированию усталостных трещин, значительно продлевая срок службы компонента при циклической нагрузке.

Понимание компромиссов

Цементация — мощный процесс, но не универсальное решение. Понимание его ограничений имеет решающее значение для правильного применения.

Многоступенчатый процесс

Цементация только добавляет углерод; она не делает деталь твердой по своей сути. Компонент должен пройти последующий цикл закалки (быстрого охлаждения) и отпуска для развития окончательной твердости науглероженного слоя и уточнения свойств сердцевины.

Потенциал для искажения

Высокие температуры и быстрое охлаждение могут привести к деформации или изменению размеров детали. Проекты, требующие жестких допусков, часто должны учитывать окончательную шлифовку или механическую обработку после термообработки.

Контроль процесса имеет решающее значение

Глубина науглероженного слоя является прямой функцией времени и температуры. Достижение постоянной и правильной глубины науглероженного слоя требует точного контроля атмосферы печи и параметров цикла, что делает его более сложным процессом, чем простая закалка.

Принятие правильного решения для вашего применения

Руководствуйтесь окончательными требованиями к производительности компонента при принятии решения.

- Если ваш основной фокус — высокая поверхностная износостойкость в сочетании с ударопрочностью: Цементация — идеальный выбор для таких деталей, как шестерни, распределительные валы и подшипники, которые должны выдерживать трение, поглощая при этом удары.

- Если вашему компоненту требуется однородная твердость по всему сечению: Цементация — неправильный процесс; рассмотрите возможность использования легированной стали с более высоким содержанием углерода и сквозной закалкой.

- Если ваш дизайн в первую очередь ориентирован на стабильность размеров: Имейте в виду, что цементация и закалка могут вызвать деформацию, и планируйте постобработку или рассмотрите альтернативные методы поверхностной обработки, такие как азотирование.

В конечном счете, выбор цементации — это стратегическое решение для создания компонента с двумя различными высокоэффективными характеристиками в одном куске стали.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Цель процесса | Создание твердой, износостойкой поверхности (науглероженного слоя) на прочной, пластичной сердцевине. |

| Типичная температура | 850°C - 950°C (1560°F - 1740°F) |

| Идеально подходит для | Компонентов, требующих высокой твердости поверхности и ударопрочности (например, шестерни, подшипники). |

| Ключевое ограничение | Может вызвать деформацию детали; требует точного контроля процесса. |

Готовы придать своим компонентам превосходные эксплуатационные характеристики?

Процесс цементации — это точная наука, требующая правильного оборудования для получения стабильных, высококачественных результатов. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные печи и системы контроля атмосферы, необходимые для совершенствования ваших процессов термообработки.

Позвольте нам помочь вам достичь:

- Постоянной глубины науглероженного слоя: Точный контроль температуры и атмосферы для однородных результатов.

- Снижения деформации: Оборудование, разработанное для оптимального управления теплом.

- Увеличенного срока службы компонентов: Производство деталей с исключительной износостойкостью и усталостной прочностью.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные и производственные потребности. #ContactForm

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова роль высокотемпературной печи в процессе аустенизации стали Q345? Оптимизация термообработки

- Как высокотемпературная печь для термообработки способствует жидкостному отжигу? Контроль микроструктуры лигатуры

- Почему вакуумная термообработка необходима после нанесения покрытия на твердый электролит? Обеспечение точных результатов ионной проводимости

- Что делает спекание в порошковой металлургии? Превращает порошок в прочные, твердые детали

- Как вакуумная сушильная печь помогает в обработке суспензий Al2O3-TiCN/Co-Ni? Защита целостности и чистоты материала

- Каковы области применения вакуумного напыления? Создавайте высокоэффективные покрытия для вашей продукции

- Что такое метод вакуумного напыления? Ключ к созданию сверхтонких, высокопроизводительных покрытий

- Почему высокотемпературная вакуумная среда необходима для спекания сплавов Cu-Ni-W? Достижение пиковой теплопроводности