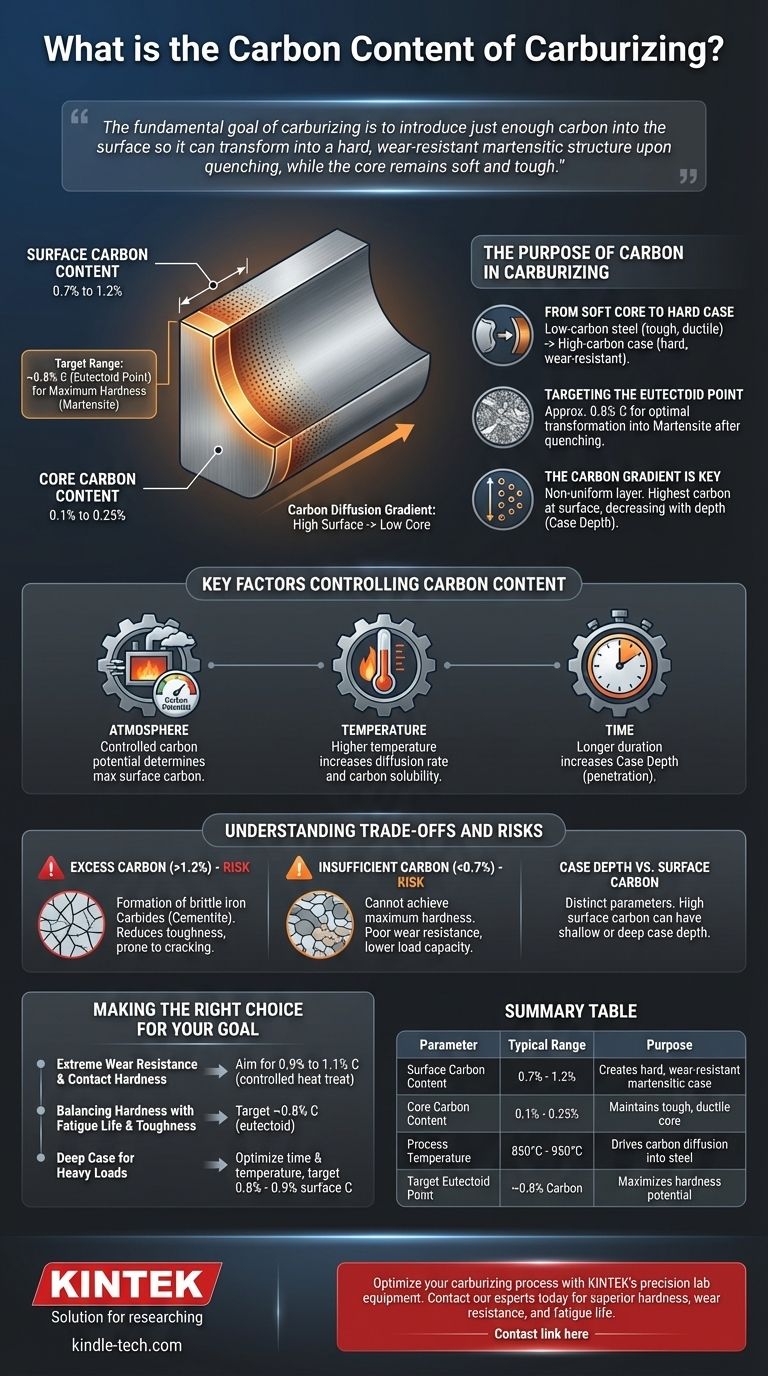

При цементации целевое содержание углерода на поверхности обычно колеблется от 0,7% до 1,2%. Этот процесс заключается не в изменении химического состава всего компонента, а в намеренном создании крутого градиента углерода. Уровень углерода резко снижается от этой высокой поверхностной концентрации до исходного, гораздо более низкого содержания углерода в сердцевине стали (например, от 0,1% до 0,25%).

Основная цель цементации не просто достичь определенного процентного содержания углерода. Она заключается во введении достаточного количества углерода в поверхность, чтобы она могла превратиться в твердую, износостойкую мартенситную структуру при закалке, в то время как сердцевина остается мягкой и вязкой.

Назначение углерода при цементации

От мягкой сердцевины к твердому слою

Низкоуглеродистые стали по своей природе вязкие и пластичные, что делает их устойчивыми к разрушению при ударных нагрузках. Однако они слишком мягкие, чтобы сопротивляться абразивному износу.

Цементация решает эту проблему путем диффузии атомов углерода в поверхность стали при высоких температурах (обычно 850-950°C или 1560-1740°F). Это создает высокоуглеродистый стальной «слой» на внешней стороне низкоуглеродистой стальной сердцевины.

Целевая эвтектоидная точка

Идеальное содержание углерода для максимальной твердости стали находится на уровне или немного выше эвтектоидной точки, которая составляет приблизительно 0,8% углерода.

При этой концентрации микроструктура стали может почти полностью превратиться в мартенсит после закалки. Мартенсит — это чрезвычайно твердая, хрупкая фаза, которая придает цементированным компонентам исключительную износостойкость.

Градиент углерода является ключевым

Цементация не создает однородного слоя. Она создает диффузионный градиент с самой высокой концентрацией углерода непосредственно на поверхности.

Этот уровень углерода постепенно уменьшается с глубиной, пока не достигнет исходного химического состава основного материала. Толщина этого обогащенного углеродом слоя известна как глубина цементированного слоя.

Ключевые факторы, контролирующие содержание углерода

Конечное содержание углерода на поверхности и глубина цементированного слоя не случайны; они точно контролируются тремя основными переменными процесса.

Цементационная атмосфера

Среда, окружающая деталь (газ, жидкость или твердая засыпка), имеет определенный углеродный потенциал. Это мера ее способности передавать углерод стали.

В современной газовой цементации атмосфера тщательно контролируется для поддержания определенного углеродного потенциала, который напрямую определяет максимальное содержание углерода, которое поглотит поверхность стали.

Температура

Более высокие температуры процесса увеличивают скорость диффузии атомов углерода в сталь. Это позволяет сформировать более глубокий слой за более короткое время.

Температура также влияет на максимальное количество углерода, которое может растворить аустенитная фаза стали.

Время

Продолжительность цикла цементации напрямую влияет на глубину цементированного слоя. Чем дольше сталь выдерживается при температуре в богатой углеродом атмосфере, тем дальше атомы углерода проникнут в материал.

Понимание компромиссов и рисков

Достижение правильного содержания углерода — это балансирование. Отклонение от оптимального диапазона приводит к значительным рискам для производительности компонента.

Риск избытка углерода (>1,2%)

Если содержание углерода на поверхности становится слишком высоким (заэвтектоидным), может образоваться сеть хрупких карбидов железа (цементита) по границам зерен стали.

Эти карбиды действуют как внутренние точки напряжения, резко снижая вязкость и усталостную долговечность слоя и делая его склонным к сколам или растрескиванию под нагрузкой.

Проблема недостаточного содержания углерода (<0,7%)

Если содержание углерода на поверхности слишком низкое, сталь не может достичь своей максимальной потенциальной твердости при закалке.

Получающаяся микроструктура будет представлять собой смесь твердого мартенсита и более мягких фаз. Это приводит к тому, что компонент имеет плохую износостойкость и более низкую несущую способность, чем предполагалось.

Глубина слоя против поверхностного углерода

Крайне важно понимать, что глубина слоя и поверхностный углерод — это два разных, хотя и связанных, параметра.

Вы можете иметь высокое содержание углерода на поверхности с неглубоким слоем (короткий цикл) или умеренное содержание углерода на поверхности с глубоким слоем (длинный цикл). Применение диктует идеальное сочетание того и другого.

Правильный выбор для вашей цели

Оптимальное содержание углерода на поверхности полностью зависит от предполагаемых условий эксплуатации компонента.

- Если ваша основная цель — экстремальная износостойкость и контактная твердость: Стремитесь к слегка заэвтектоидному содержанию на поверхности (от 0,9% до 1,1%), но убедитесь, что термическая обработка после цементации контролируется, чтобы предотвратить образование хрупких карбидных сетей.

- Если ваша основная цель — баланс твердости с усталостной долговечностью и вязкостью: Ориентируйтесь на эвтектоидный состав (около 0,8% C), чтобы достичь отличной твердости без возникновения хрупкости, связанной с избыточными карбидами.

- Если ваша основная цель — достижение очень глубокого слоя для тяжелых нагрузок: Это больше связано с увеличением времени процесса и контролем температуры для стимулирования диффузии, при сохранении оптимального содержания углерода на поверхности (например, 0,8% - 0,9%).

В конечном счете, контроль содержания углерода при цементации заключается в точном проектировании композитного материала — прочной, пластичной сердцевины, защищенной твердой, долговечной оболочкой.

Сводная таблица:

| Параметр | Типичный диапазон | Назначение |

|---|---|---|

| Содержание углерода на поверхности | 0,7% - 1,2% | Создает твердый, износостойкий мартенситный слой |

| Содержание углерода в сердцевине | 0,1% - 0,25% | Поддерживает вязкую, пластичную сердцевину |

| Температура процесса | 850°C - 950°C (1560°F - 1740°F) | Способствует диффузии углерода в сталь |

| Целевая эвтектоидная точка | ~0,8% углерода | Максимизирует потенциал твердости |

Оптимизируйте процесс цементации с помощью прецизионного лабораторного оборудования KINTEK.

Достижение идеального содержания углерода (0,7%-1,2%) критически важно для создания компонентов с превосходной твердостью, износостойкостью и усталостной долговечностью. KINTEK специализируется на печах и системах контроля атмосферы, которые обеспечивают точные, воспроизводимые результаты цементации — гарантируя, что ваши стальные детали соответствуют точным эксплуатационным характеристикам.

Независимо от того, обрабатываете ли вы шестерни, подшипники или другие критически важные компоненты, наши решения помогут вам:

- Поддерживать точный углеродный потенциал для оптимальной твердости слоя

- Точно контролировать температуру и атмосферу

- Предотвращать такие проблемы, как хрупкие карбидные сети или недостаточная твердость

Готовы улучшить результаты термической обработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к цементации и узнать, как лабораторное оборудование KINTEK может способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов