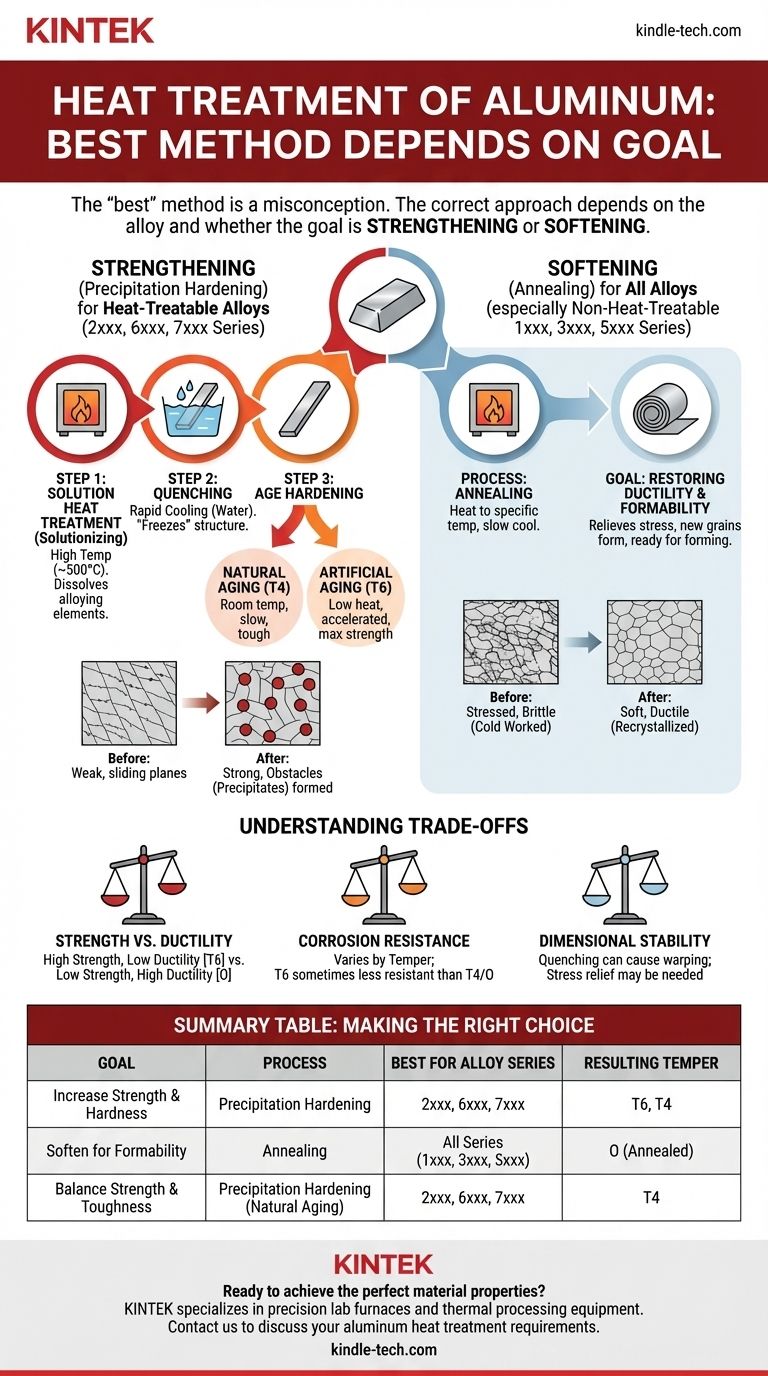

Лучший метод термообработки алюминия полностью зависит от вашей цели. Для упрочнения определенных термообрабатываемых сплавов основным методом является дисперсионное твердение. Для смягчения алюминия с целью повышения его формуемости правильным процессом является отжиг.

Представление о единой «лучшей» термообработке для алюминия является заблуждением. Правильный подход полностью зависит от двух факторов: конкретного используемого сплава и того, направлена ли ваша цель на повышение его прочности или на его смягчение для формовки.

Основное разделение: термообрабатываемые и необрабатываемые сплавы

Прежде чем выбрать процесс, вы должны сначала определить свой материал. В отличие от стали, не все алюминиевые сплавы реагируют на упрочняющую термообработку.

Термообрабатываемые сплавы

Эти сплавы содержат такие элементы, как медь, магний, кремний и цинк, которые позволяют значительно повысить их прочность. Они обозначаются сериями 2xxx, 6xxx и 7xxx.

Нетермообрабатываемые сплавы

Эти сплавы достигают своей прочности за счет холодной обработки (нагартовки). Термообработка используется только для их смягчения (отжиг). Они обозначаются сериями 1xxx, 3xxx и 5xxx.

Основной процесс для упрочнения: дисперсионное твердение

Дисперсионное твердение — это трехэтапный процесс, предназначенный для создания микроскопических, придающих прочность частиц внутри структуры зерен металла. Это стандартный метод упрочнения сплавов серий 2xxx, 6xxx и 7xxx.

Цель: создание микроскопических препятствий

Представьте внутреннюю структуру металла как серию плоскостей. Слабость возникает, когда эти плоскости легко скользят друг относительно друга. Дисперсионное твердение распределяет крошечные, твердые частицы по всей структуре, которые действуют как препятствия, предотвращая это скольжение и делая материал намного прочнее.

Этап 1: Термическая обработка в растворе (Закаливание в растворе)

Алюминий нагревают до высокой температуры (около 500°C / 930°F) и выдерживают при ней. Это растворяет легирующие элементы в твердом растворе, подобно растворению сахара в горячей воде. Цель состоит в том, чтобы создать однородную, гомогенную структуру.

Этап 2: Закалка

Сразу после растворения материал быстро охлаждают, обычно в воде. Это «замораживает» растворенные легирующие элементы на месте, создавая пересыщенный раствор, подобно быстрой заморозке сахарной воды до того, как кристаллы сахара успеют образоваться.

Этап 3: Старение (Дисперсионное выделение)

Это заключительный этап, на котором развивается прочность. Захваченные легирующие элементы начинают собираться вместе, образуя те самые важные мелкие частицы (выделения).

- Естественное старение (состояние T4): Это происходит, когда материал оставляют при комнатной температуре на несколько дней. Выделения образуются медленно, в результате чего материал становится умеренно прочным, но очень вязким.

- Искусственное старение (состояние T6): Этот процесс ускоряется путем нагрева материала до низкой температуры (например, 120–190°C / 250–375°F) в течение нескольких часов. Это создает более высокую плотность выделений, что приводит к максимальной твердости и прочности.

Основной процесс для смягчения: отжиг

Отжиг используется для всех алюминиевых сплавов, но по совершенно разным причинам. Для нетермообрабатываемых сплавов это единственный используемый термический процесс.

Цель: восстановление пластичности и формуемости

Когда алюминий гнут, прокатывают или штампуют (подвергают холодной обработке), его внутренняя структура напрягается и становится хрупкой. Отжиг снимает это напряжение и снова делает металл мягким и пластичным, готовым к дальнейшей формовке.

Как это работает: рекристаллизация

Процесс включает нагрев алюминия до определенной температуры и медленное его охлаждение. Это позволяет новым, ненапряженным зернам образовываться внутри металла, эффективно возвращая его свойства в мягкое, обрабатываемое состояние.

Понимание компромиссов

Выбор термообработки — это инженерное решение, которое включает в себя балансировку конкурирующих свойств.

Прочность против пластичности

Это основной компромисс. Полностью упрочненный алюминий состояния T6 очень прочен, но треснет при сгибании. Отожженный материал (состояние 'O') слаб, но его легко можно сформировать в сложные фигуры.

Коррозионная стойкость

Состояние термообработки может влиять на то, как сплав противостоит коррозии. В некоторых средах состояние T6 может быть более подвержено коррозионному растрескиванию под напряжением, чем состояние T4 или отожженное состояние.

Геометрическая стабильность

Быстрое охлаждение во время закалки может вызвать внутренние напряжения в детали, что потенциально может привести к ее деформации. Сложные или высокоточные детали могут потребовать последующих этапов снятия напряжений.

Принятие правильного решения для вашего применения

Ваша цель определяет процесс. Сначала определите желаемый результат, а затем выберите соответствующий метод.

- Если ваш основной акцент — максимальная прочность и твердость: Дисперсионное твердение до состояния T6 является отраслевым стандартом для термообрабатываемых сплавов.

- Если ваш основной акцент — формуемость и пластичность: Отжиг (состояние 'O') — правильный процесс для смягчения материала, облегчающего его изгибание, штамповку или волочение.

- Если ваш основной акцент — баланс прочности и вязкости разрушения: Рассмотрите состояние T4 (естественное старение), которое часто обеспечивает лучшую вязкость, чем полностью состаренное состояние T6.

Понимание этих основных процессов позволяет вам выбрать термообработку, которая точно настраивает свойства материала, требуемые вашим проектом.

Сводная таблица:

| Цель | Процесс | Лучше всего подходит для серий сплавов | Полученное состояние |

|---|---|---|---|

| Повышение прочности и твердости | Дисперсионное твердение (Закаливание в растворе + Закалка + Старение) | 2xxx, 6xxx, 7xxx | T6 (Искусственно состаренный), T4 (Естественно состаренный) |

| Смягчение для формуемости | Отжиг | Все серии (1xxx, 3xxx, 5xxx и т. д.) | O (Отожженный) |

| Баланс прочности и вязкости | Дисперсионное твердение (Естественное старение) | 2xxx, 6xxx, 7xxx | T4 (Естественно состаренный) |

Готовы достичь идеальных свойств материала для ваших алюминиевых компонентов?

Правильная термообработка имеет решающее значение для успеха вашего проекта. KINTEK специализируется на прецизионных лабораторных печах и оборудовании для термической обработки, помогая вам выполнять идеальные циклы дисперсионного твердения или отжига для вашего конкретного алюминиевого сплава.

Мы обеспечиваем надежный, стабильный нагрев, необходимый для развития максимальной прочности, улучшения формуемости или оптимизации вязкости. Позвольте нашему опыту в области лабораторных нагревательных решений поддержать ваши исследования и разработки и контроль качества.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши требования к термообработке алюминия и найти идеальную печь для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала