«Наилучшей» термической обработкой стали является та, которая обеспечивает конкретные механические свойства, необходимые для конечного применения детали. Не существует единого универсального «лучшего» процесса; вместо этого термическая обработка — это точный инструмент, используемый для придания стали большей твердости, мягкости или стабильности, что полностью зависит от конечной цели и типа используемой стали.

Основной принцип термической обработки заключается не в поиске единственного «лучшего» метода, а в понимании вашей цели. Правильный процесс является функцией желаемого результата — будь то экстремальная твердость для режущего инструмента, пластичность для штампованной детали или внутренняя стабильность для сварной рамы.

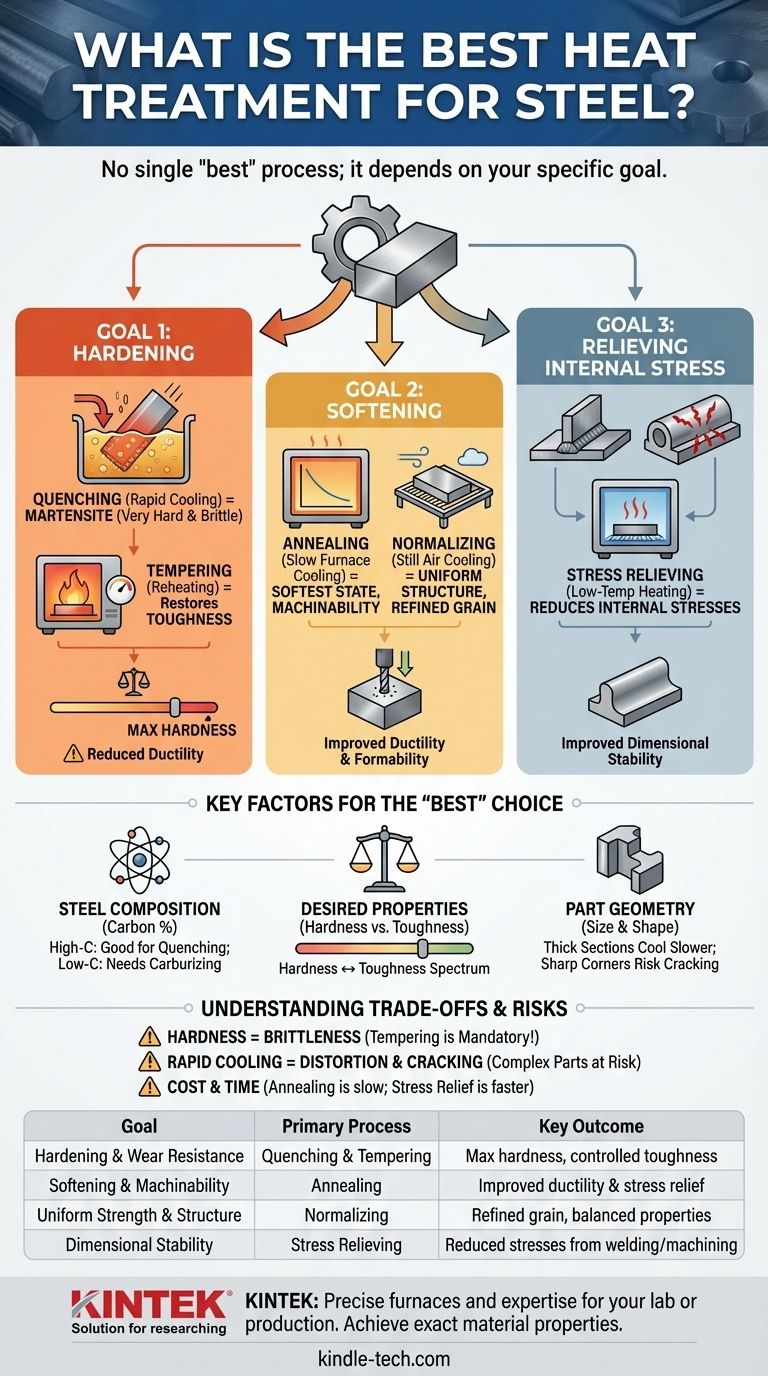

Три основные цели термической обработки

Рассматривайте термическую обработку не как один процесс, а как набор инструментов для модификации стали. Основные процессы можно сгруппировать в три отдельные категории в зависимости от их предполагаемого результата.

Цель 1: Закалка стали

Процессы закалки повышают прочность и износостойкость, но обычно за счет снижения пластичности.

Закалка является основой упрочнения. Она включает нагрев стали до высокой температуры (в аустенитную область) с последующим ее чрезвычайно быстрым охлаждением.

Это быстрое охлаждение задерживает атомы углерода, образуя очень твердую и хрупкую кристаллическую структуру, называемую мартенситом. Скорость закалки имеет решающее значение, и для контроля скорости охлаждения используются различные жидкости (называемые закалочными средами), такие как вода, рассол, масло или даже принудительный обдув воздухом.

Отпуск — это необходимое дополнение к закалке. Непосредственно закаленная деталь часто бывает слишком хрупкой для практического использования. Отпуск включает повторный нагрев детали до более низкой, точно контролируемой температуры для снятия части внутреннего напряжения и восстановления определенной степени вязкости. Чем выше температура отпуска, тем мягче и вязче становится сталь.

Цель 2: Смягчение стали

Во многих случаях цель состоит в том, чтобы сделать сталь более мягкой, более пластичной и с ней было легче работать.

Отжиг — основной процесс смягчения. Он включает нагрев стали до определенной температуры, выдержку при ней, а затем очень медленное охлаждение, часто путем оставления ее в печи для остывания в течение ночи.

Это медленное охлаждение позволяет внутренней структуре переформироваться в максимально мягкое состояние. Отжиг обычно используется для улучшения обрабатываемости, подготовки детали к обширной пластической деформации (например, штамповке или глубокой вытяжке) или снятия напряжений от предыдущей обработки.

Нормализация — это родственный процесс, при котором сталь нагревается до температуры, аналогичной отжигу, но затем охлаждается на неподвижном воздухе. Эта более быстрая скорость охлаждения дает более твердый и прочный материал, чем отжиг, но более мягкий, чем закалка. В основном он используется для измельчения зернистой структуры и получения более однородного, предсказуемого материала.

Цель 3: Снятие внутренних напряжений

Производственные процессы, такие как сварка, механическая обработка и холодная деформация, вызывают значительные внутренние напряжения в стальных деталях.

Снятие напряжений — это низкотемпературный процесс, предназначенный для уменьшения этих внутренних напряжений без существенного изменения основных механических свойств. Деталь нагревается до температуры ниже критической точки превращения и выдерживается при ней достаточно долго, чтобы напряжения ослабли. Это имеет решающее значение для повышения размерной стабильности и снижения риска преждевременного разрушения.

Ключевые факторы, определяющие «лучшую» обработку

Выбор правильного процесса зависит от баланса трех критических факторов: химического состава стали, желаемых конечных свойств и физической формы детали.

Химический состав стали (роль углерода)

Количество углерода в стали является наиболее важным фактором для закалки.

Высокоуглеродистые стали (более ~0,40% C) очень хорошо реагируют на закалку и отпуск, что позволяет им достигать высокой степени твердости, подходящей для инструментов и пружин.

Низкоуглеродистые стали (менее ~0,30% C) имеют недостаточно углерода для образования значительного количества мартенсита. Их нельзя существенно упрочнить с помощью традиционной закалки. Эти стали часто требуют поверхностной закалки, такой как науглероживание, если требуется твердая поверхность.

Желаемые механические свойства

Вы должны определить свой приоритет. Вы оптимизируете твердость или вязкость? Вы редко можете получить максимум и того, и другого.

Представьте это как спектр: керамический нож чрезвычайно твердый (высокая износостойкость), но разбивается при падении (хрупкий, низкая вязкость). Мягкая медная проволока совсем не твердая, но очень пластичная и вязкая. Термическая обработка позволяет вам занять точное место на этом спектре, которое вам необходимо.

Геометрия и размер детали

Толстые сечения остывают намного медленнее, чем тонкие сечения во время закалки. Обработка, которая успешно упрочняет тонкий лист, может не упрочнить сердцевину толстого блока — это свойство известно как прокаливаемость. Сложные формы с острыми углами также более подвержены деформации и растрескиванию при быстром охлаждении.

Понимание компромиссов

Каждый процесс термической обработки сопряжен с компромиссами. Понимание этих компромиссов является ключом к предотвращению дорогостоящих неудач.

Врожденная хрупкость твердости

Стремление к максимальной твердости путем закалки всегда приводит к экстремальной хрупкости. Практически для всех применений отпуск не является необязательным шагом; это обязательный процесс для превращения хрупкой, непригодной детали в прочный и вязкий компонент.

Риск деформации и растрескивания

Быстрый нагрев и охлаждение создают огромные температурные градиенты и внутренние напряжения. Это может привести к тому, что детали покоробятся за пределы допуска или, в тяжелых случаях, треснут во время закалки. Этот риск наиболее высок для сложных деталей, деталей с острыми внутренними углами или деталей с резкими изменениями толщины.

Соображения стоимости и времени

Процессы не равны по стоимости. Полный отжиг требует, чтобы печь была занята в течение многих часов на этапе медленного охлаждения, потребляя значительное количество энергии. Закалка и отпуск требуют тщательного обращения и точного контроля температуры. Цикл простого снятия напряжений часто быстрее и менее затратен.

Принятие правильного выбора для вашего применения

Используйте свою основную цель для руководства вашим решением.

- Если ваш основной фокус — максимальная твердость и износостойкость (инструменты, ножи, подшипники): Ваш процесс — Закалка для создания твердости, сразу за которой следует низкотемпературный Отпуск для снижения хрупкости.

- Если ваш основной фокус — максимальная пластичность и обрабатываемость (детали для штамповки, формовки или предварительной обработки): Ваш процесс — полный Отжиг для достижения максимально мягкого состояния.

- Если ваш основной фокус — однородная, измельченная структура с хорошей прочностью и вязкостью (валы, шестерни, поковки): Ваш процесс — Нормализация или Закалка с последующим Отпуском при более высокой температуре.

- Если ваш основной фокус — размерная стабильность после сварки или интенсивной механической обработки: Ваш процесс — цикл низкотемпературного Снятия напряжений.

Определив свою цель в первую очередь, вы сможете выбрать правильную термическую обработку для получения точных свойств стали, которые требуются вашему проекту.

Сводная таблица:

| Цель | Основной процесс | Ключевой результат |

|---|---|---|

| Упрочнение и износостойкость | Закалка и отпуск | Максимальная твердость с контролируемой вязкостью |

| Смягчение и обрабатываемость | Отжиг | Улучшенная пластичность и снятие напряжений |

| Однородная прочность и структура | Нормализация | Измельченная зернистая структура и сбалансированные свойства |

| Размерная стабильность | Снятие напряжений | Снижение внутренних напряжений от сварки или обработки |

Нужны точные решения по термической обработке для вашей лаборатории или производства? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные печи и опыт в отжиге, закалке, отпуске и многом другом. Позвольте нам помочь вам достичь точных свойств материала, которые требует ваш проект — свяжитесь с нашими экспертами сегодня для получения индивидуального решения!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какая установка температуры муфельной печи? Выберите подходящую модель для вашего процесса

- Какова роль высокотемпературной печи в приготовлении доломитовых катализаторов? Достижение термической активации при 850°C

- Какова роль муфельной печи в обжиге железорудных окатышей? Оптимизация минеральной фазы и прочности на сжатие

- Каково применение муфельной печи в почвоведении? Анализ состава почвы с высокой температурной точностью

- Что такое муфельная печь? Руководство по высокочистому нагреву без загрязнений

- Что такое керамическая печь? Достижение превосходной высокотемпературной обработки с чистотой и точностью

- Почему лабораторная сушильная печь с постоянной температурой необходима для биомассы кукурузных початков? Обеспечение высококачественного выхода биомасла

- Как обслуживать муфельную печь? Обеспечьте безопасность и продлите срок службы оборудования