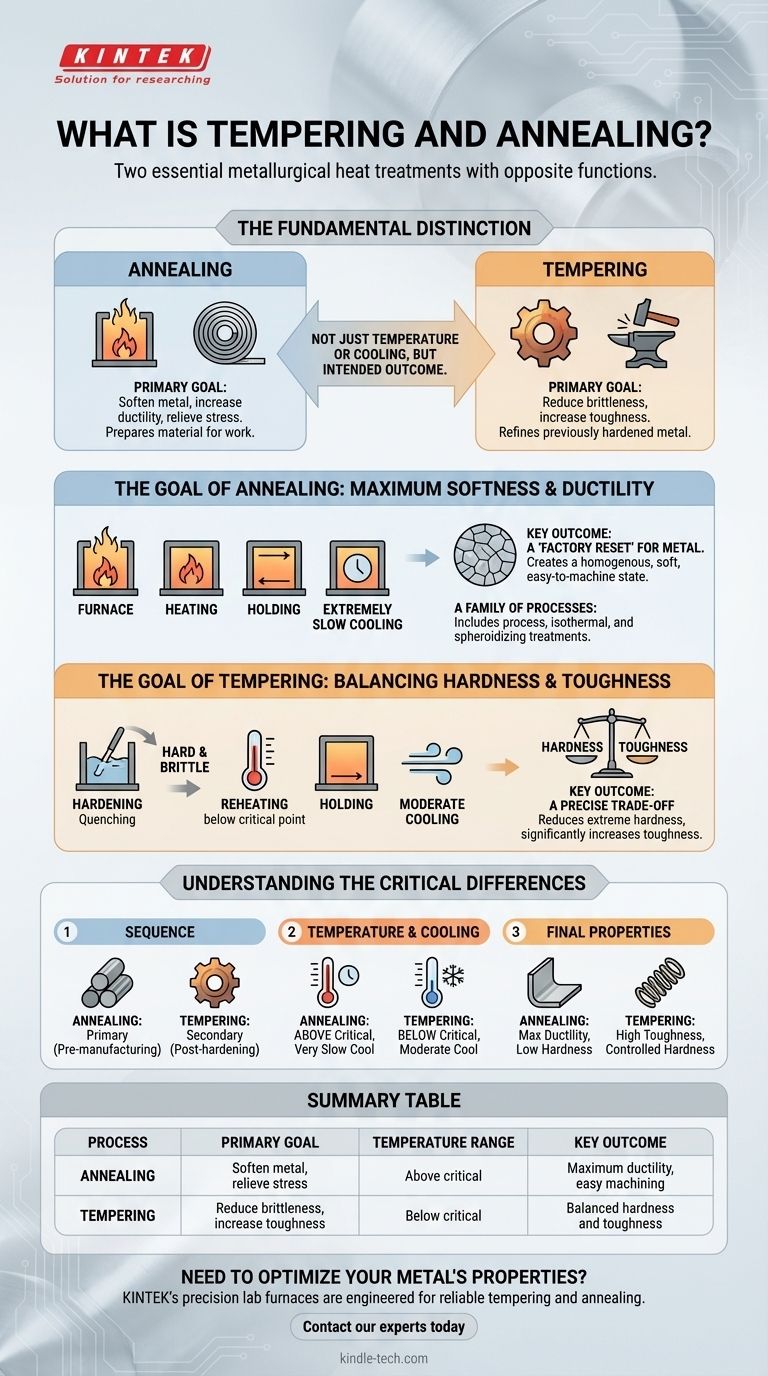

В мире металлургии отпуск и отжиг являются важными процессами термообработки, но они служат противоположным целям и применяются на разных этапах. Отжиг — это процесс, используемый для смягчения металла, повышения его пластичности и снятия внутренних напряжений, что облегчает работу с ним. Отпуск, напротив, является вторичным процессом, проводимым после закалки для снижения возникающей хрупкости и повышения общей вязкости металла.

Фундаментальное различие заключается не просто в температуре или скорости охлаждения, а в предполагаемом результате. Отжиг направлен на возврат металла в его самое мягкое, наиболее пригодное для обработки состояние. Отпуск используется для точной настройки ранее закаленного металла, обменивая некоторую твердость на критически важную вязкость.

Цель отжига: Максимальная мягкость и пластичность

Отжиг — это подготовительный процесс, предназначенный для приведения металла в наиболее стабильное и пригодное для обработки состояние. Его часто проводят с материалами, которые будут подвергаться значительной пластической деформации, такой как штамповка, глубокая вытяжка или сложная механическая обработка.

Объяснение процесса

Процесс отжига включает три основных этапа: нагрев, выдержка и охлаждение. Металл нагревают до определенной температуры выше его критической точки превращения (известной как температура Ac1 или Ac3).

Затем его "выдерживают" при этой температуре в течение достаточного времени, чтобы внутренняя микроструктура материала полностью преобразовалась в более однородное и стабильное состояние.

Самым важным этапом является чрезвычайно медленное охлаждение, которое часто достигается путем оставления детали внутри печи по мере ее остывания. Такая медленная скорость позволяет сформироваться крупнозернистой, свободной от напряжений структуре, которая и обуславливает конечную мягкость и пластичность.

Ключевой результат: Кнопка "Сброс" для металла

Считайте отжиг "заводским сбросом" для микроструктуры металла. Он устраняет последствия предыдущей нагартовки или термической обработки, снимая внутренние напряжения, которые в противном случае могли бы привести к растрескиванию или деформации в процессе производства.

Конечным продуктом является однородный, мягкий металл, который легко подвергается механической обработке или формовке.

Семейство процессов

Хотя "полный отжиг" (нагрев выше верхней критической температуры) является наиболее распространенным пониманием, этот термин охватывает ряд специфических обработок.

К ним относятся процессный отжиг, изотермический отжиг и сфероидизация, каждый из которых адаптирован для достижения несколько различных микроструктур для конкретных применений.

Цель отпуска: Баланс твердости и вязкости

Отпуск никогда не является самостоятельным процессом. Он всегда проводится после процедуры закалки, такой как закалка в масле или воде, которая делает металл чрезвычайно твердым, но также очень хрупким и непригодным для большинства применений.

Объяснение процесса

Отпуск включает повторный нагрев уже закаленной детали до температуры значительно ниже ее критической точки превращения. Точная температура тщательно контролируется, поскольку она напрямую определяет конечные свойства компонента.

После выдержки при температуре отпуска деталь охлаждают, как правило, на спокойном воздухе. Эта скорость охлаждения намного быстрее, чем при отжиге, но достаточно медленная, чтобы предотвратить образование хрупких структур, которые создает закалка.

Ключевой результат: Точный компромисс

Отпуск — это, по сути, компромисс. Он снижает экстремальную твердость и внутреннее напряжение, созданное закалкой, что, в свою очередь, значительно повышает вязкость материала — его способность поглощать энергию и сопротивляться разрушению.

Чем выше температура отпуска, тем больше твердости приносится в жертву ради большей вязкости. Это позволяет инженерам добиться идеального баланса для конкретного применения: от твердой, острой кромки лезвия до прочной, гибкой природы пружины.

Понимание критических различий

Хотя оба процесса включают нагрев и охлаждение, их противоположность по цели, температуре и последовательности определяет их использование.

Последовательность операций

Отжиг — это основной процесс, используемый для подготовки сырья к производству.

Отпуск — это вторичный или финишный процесс, выполняемый на детали, которая уже была сформирована и закалена.

Температура и скорость охлаждения

Отжиг требует нагрева металла выше его критической температуры, за которым следует очень медленное охлаждение для достижения максимальной мягкости.

Отпуск требует повторного нагрева закаленной детали до температуры ниже ее критической точки, за которым следует умеренное охлаждение для балансировки твердости и вязкости.

Конечные свойства материала

Отжиг дает металл с максимальной пластичностью, низкой твердостью и минимальным внутренним напряжением.

Отпуск дает материал с контролируемым сочетанием высокой твердости (хотя и меньшей, чем в полностью закаленном состоянии) и значительно улучшенной вязкости.

Выбор правильного варианта для вашего применения

Выбор между этими процессами прост, как только вы определите свою цель для материала.

- Если ваша основная цель — подготовка металла к обширной формовке, механической обработке или холодной обработке: Отжиг — правильный выбор для максимизации пластичности и снятия внутренних напряжений.

- Если ваша основная цель — усовершенствование закаленной детали, которая слишком хрупка для предполагаемого использования: Отпуск — необходимый шаг для повышения ее вязкости и предотвращения разрушения при эксплуатации.

- Если ваша основная цель — полное устранение последствий предыдущей обработки и возврат металла в самое мягкое состояние: Полный отжиг — это решающий процесс для сброса микроструктуры материала.

В конечном счете, выбор правильного процесса полностью зависит от того, ваша ли цель — подготовить металл к работе или усовершенствовать свойства готовой детали.

Сводная таблица:

| Процесс | Основная цель | Диапазон температур | Ключевой результат |

|---|---|---|---|

| Отжиг | Смягчение металла, снятие напряжения | Выше критической температуры | Максимальная пластичность, легкая обработка |

| Отпуск | Снижение хрупкости, повышение вязкости | Ниже критической температуры | Сбалансированная твердость и вязкость |

Нужно оптимизировать свойства вашего металла? Лабораторные печи KINTEK для точных процессов спроектированы для надежного проведения отпуска и отжига. Независимо от того, готовите ли вы материалы для изготовления или повышаете вязкость готовых компонентов, наше оборудование обеспечивает необходимый для вашей лаборатории точный контроль температуры и равномерный нагрев. Свяжитесь с нашими экспертами сегодня, чтобы обсудить подходящее решение по термообработке для вашего конкретного применения!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что влияет на температуру плавления вещества? Раскройте ключевые факторы и силы

- Какова оптимальная температура для озоления в муфельной печи? Достижение точных и эффективных результатов

- Почему спекание важно в обработке керамики? Достижение плотных, высокоэффективных керамических деталей

- Какова номинальная мощность муфельной печи? Выберите правильное напряжение и мощность для вашей лаборатории

- Какие факторы влияют на скорость процесса плавления? Освойте теплопередачу для более быстрых результатов