По сути, искровое плазменное спекание (SPS) — это передовая производственная технология, которая использует импульсный электрический ток и механическое давление для превращения порошков в плотную твердую массу. Это достигается с поразительной скоростью и при значительно более низких температурах, чем традиционные методы спекания, что делает его ключевым процессом для создания высокоэффективных материалов.

Определяющей характеристикой SPS является его уникальный механизм нагрева. Пропуская сильноточный импульсный постоянный ток через порошок, он генерирует локализованную плазму между частицами, обеспечивая сверхбыстрый нагрев, который сохраняет хрупкие микроструктуры, которые в противном случае были бы разрушены.

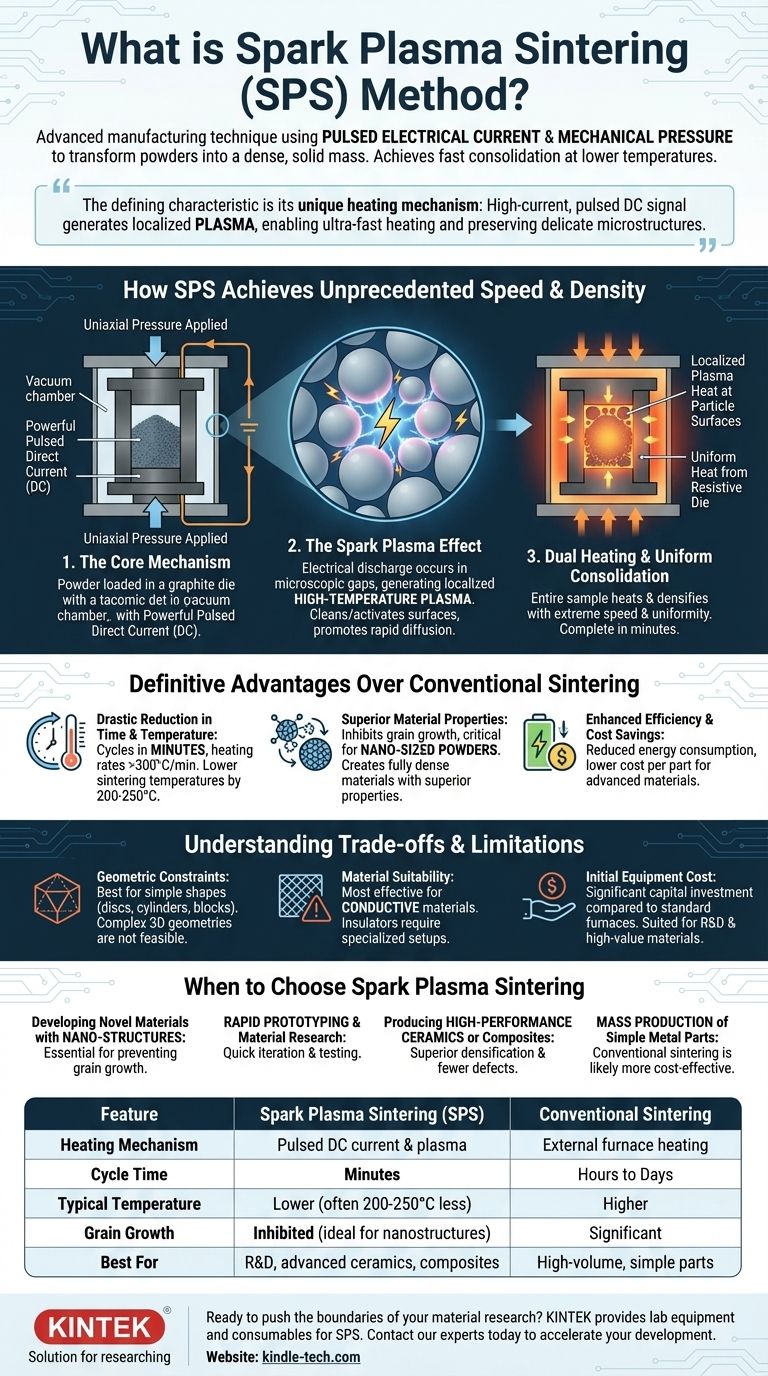

Как SPS достигает беспрецедентной скорости и плотности

Чтобы понять, почему SPS так эффективен, необходимо рассмотреть, чем он принципиально отличается от традиционной печи, которая медленно пропекает материал снаружи внутрь.

Основной механизм: ток и давление

Процесс начинается с загрузки порошка в проводящую форму, обычно изготовленную из графита. Эта форма помещается в камеру в вакууме или контролируемой атмосфере для предотвращения окисления.

Затем прикладывается одноосное давление, механически сжимая порошок. Одновременно мощный импульсный постоянный ток (DC) направляется непосредственно через проводящую форму и, что особенно важно, через сами частицы порошка.

Эффект «Искровой плазмы»

Термин «искровая плазма» относится к электрическому разряду, который возникает в микроскопических зазорах между отдельными частицами порошка. Этот разряд генерирует локализованную высокотемпературную плазму.

Этот эффект очищает и активирует поверхности частиц, способствуя быстрой диффузии и связыванию между ними. Именно этот нагрев от частицы к частице является основным источником невероятной скорости системы.

Двойной нагрев для равномерной консолидации

В то время как плазма обеспечивает локализованный нагрев на уровне частиц, электрическое сопротивление графитовой формы также заставляет ее нагреваться.

Эта модель двойного нагрева — локализованная плазма на поверхностях частиц и равномерный нагрев от формы — обеспечивает чрезвычайно быстрый и равномерный нагрев и уплотнение всего образца. Процесс завершается после достижения целевой температуры и достижения материалом максимальной плотности, часто всего за несколько минут.

Определяющие преимущества перед традиционным спеканием

Уникальный механизм SPS предоставляет ряд явных и убедительных преимуществ перед традиционными методами, такими как горячее прессование или печное спекание.

Резкое сокращение времени и температуры

Самое значительное преимущество — скорость. Циклы SPS завершаются за минуты, тогда как традиционные методы могут занять много часов или даже дней.

Скорость нагрева часто превышает 300°C в минуту по сравнению с 5–8°C в минуту, типичными для обычных печей. Это также позволяет использовать более низкие общие температуры спекания, часто на 200–250°C ниже.

Превосходные свойства материала

Поскольку материал проводит очень мало времени при высоких температурах, SPS эффективно подавляет рост зерна.

Это критически важно для спекания наноразмерных порошков. Это позволяет создавать полностью плотные материалы, которые сохраняют свою первоначальную наноструктуру и связанные с ней превосходные свойства, что почти невозможно при медленных традиционных методах. В результате получается более плотный конечный продукт с меньшим количеством дефектов.

Повышение эффективности и экономия затрат

Сочетание более короткого времени цикла и более низких температур напрямую приводит к снижению энергопотребления. Это делает производственный процесс более эффективным и снижает стоимость одной детали для передовых материалов.

Понимание компромиссов и ограничений

Несмотря на свою мощь, SPS не является универсальным решением. Его специфический характер накладывает определенные ограничения, которые важно понимать.

Геометрические ограничения

Использование жесткой формы и одноосного давления означает, что SPS лучше всего подходит для изготовления относительно простых форм, таких как диски, цилиндры и прямоугольные блоки. Сложные трехмерные геометрии невозможны при использовании этого процесса.

Применимость материала

Процесс наиболее эффективен для проводящих или полупроводниковых материалов, где ток может легко проходить между частицами. Хотя существуют методы спекания непроводящих материалов, таких как некоторые керамики, они часто требуют специализированных и более сложных установок для форм.

Первоначальная стоимость оборудования

Машины SPS являются сложными и представляют собой значительные капиталовложения по сравнению со стандартными промышленными печами. Эта стоимость, как правило, позиционирует SPS для использования в исследованиях, разработке и производстве дорогостоящих передовых материалов, а не для массового производства недорогих компонентов.

Когда выбирать искровое плазменное спекание

Выбор метода спекания должен определяться вашей конечной целью. SPS — это специализированный инструмент для конкретных, высокоэффективных применений.

- Если ваша основная цель — разработка новых материалов с наноструктурами: SPS является лучшим выбором, поскольку его быстрый цикл необходим для предотвращения роста зерна, который разрушает наноразмерные свойства.

- Если ваша основная цель — быстрое прототипирование и исследование материалов: Скорость SPS позволяет быстро итерировать и тестировать, резко ускоряя разработку новых составов материалов.

- Если ваша основная цель — производство высокоэффективной керамики или композитов: SPS обеспечивает превосходное уплотнение и меньшее количество внутренних дефектов, что приводит к повышению механической прочности и надежности.

- Если ваша основная цель — массовое производство простых металлических деталей: Процесс традиционного прессования и спекания, вероятно, будет более рентабельным решением из-за более низких затрат на оборудование и отработанной масштабируемости.

В конечном счете, искровое плазменное спекание предоставляет мощные возможности для расширения границ материаловедения, позволяя создавать материалы нового поколения с точно контролируемыми высокоэффективными структурами.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Традиционное спекание |

|---|---|---|

| Механизм нагрева | Импульсный постоянный ток и плазма | Внешний нагрев печи |

| Время цикла | Минуты | Часы до дней |

| Типичная температура | Ниже (часто на 200–250°C меньше) | Выше |

| Рост зерна | Подавляется (идеально для наноструктур) | Значительный |

| Лучше всего подходит для | НИОКР, передовая керамика, композиты | Массовое производство простых деталей |

Готовы расширить границы ваших материаловедческих исследований?

Искровое плазменное спекание от KINTEK может помочь вам в быстром прототипировании и создании полностью плотных материалов с превосходными свойствами. Наше лабораторное оборудование и расходные материалы разработаны с учетом точных потребностей современных лабораторий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как SPS может ускорить разработку материалов нового поколения.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры