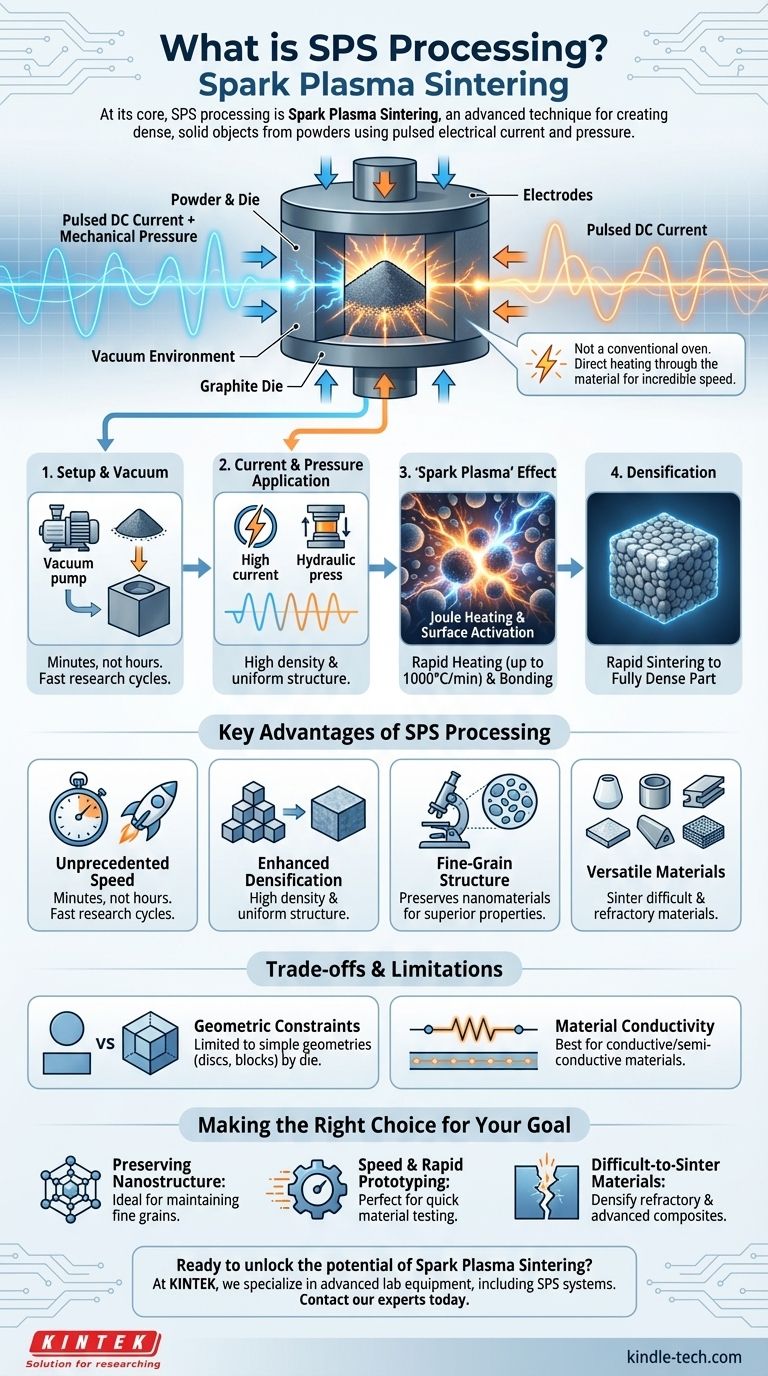

По своей сути, термин «SPS-обработка» почти исключительно относится к искровому плазменному спеканию (Spark Plasma Sintering, SPS) — передовой научно-технологической методике создания плотных твердых объектов из порошков. Хотя SPS также может означать Систему безопасных платежей (Secure Payment System) в финансах, контекст «обработки» прямо указывает на этот конкретный метод производства, который использует импульсный электрический ток и давление для быстрого спекания материалов.

Искровое плазменное спекание — это не традиционный метод нагрева в печи. Вместо этого он использует сам материал в качестве нагревательного элемента, применяя мощный импульсный постоянный ток и механическое давление для достижения невероятно быстрого спекания, сохраняя уникальные свойства материала, которые были бы утрачены при более медленных процессах.

Что такое искровое плазменное спекание (ИПС)?

Искровое плазменное спекание — это современный метод спекания, разновидность процесса порошковой металлургии. Он используется для превращения спрессованного порошка в твердый плотный объект без его расплавления.

Представьте это как чрезвычайно быструю и мощную версию горячего прессования. Вместо того чтобы просто нагревать внешнюю часть формы и ждать передачи тепла, ИПС пропускает электричество через форму и сам порошок.

Этот метод прямого нагрева позволяет достигать чрезвычайно высоких скоростей нагрева — иногда превышающих 1000°C в минуту — что резко сокращает время, необходимое для формирования твердой детали.

Как работает процесс ИПС?

Процесс представляет собой точное взаимодействие электрической энергии, механической силы и вакуумной среды, происходящее в специализированной установке.

Основные компоненты: порошок и пресс-форма

Сначала порошок сырья загружается в токопроводящую пресс-форму, которая почти всегда изготовлена из графита. Вся эта сборка помещается между двумя электродами внутри вакуумной камеры.

Двойные силы: электрический ток и давление

Как только камера вакуумируется, одновременно происходят две вещи. К пресс-форме прикладывается большое механическое давление, сжимающее порошок. В то же время установка генерирует мощный импульсный постоянный ток (DC), который протекает через электроды, пресс-форму и порошок.

Эффект «Искровой плазмы»

Импульсный ток создает два критических эффекта. Основной эффект — это нагрев Джоуля, при котором электрическое сопротивление графитовой пресс-формы и самого порошка генерирует интенсивный, быстрый и равномерный нагрев.

Кроме того, высокая плотность тока может вызывать кратковременные искры или плазменные разряды между отдельными частицами порошка. Этот эффект помогает очищать и активировать поверхности частиц, способствуя диффузии и ускоряя процесс связывания.

Это сочетание интенсивного тепла, активации поверхности и постоянного давления заставляет частицы порошка очень быстро сливаться и уплотняться.

Ключевые преимущества ИПС-обработки

Уникальный механизм ИПС дает ему несколько значительных преимуществ перед традиционными методами спекания, такими как горячее прессование или печное спекание.

Беспрецедентная скорость

Самое значительное преимущество — скорость. Благодаря скоростям нагрева и охлаждения, которые могут быть на порядки выше, чем у обычных печей, процесс, который может занять много часов, может быть завершен за минуты. Это резко сокращает циклы исследований и производства.

Улучшенное уплотнение и мелкозернистая структура

Быстрый цикл обработки препятствует росту зерен. Для многих передовых материалов, особенно наноматериалов, сохранение мелкозернистой микроструктуры имеет решающее значение для достижения желаемых свойств, таких как высокая прочность или специфическое магнитное поведение. ИПС отлично справляется с созданием полностью плотных деталей при сохранении чрезвычайно малого размера зерна.

Универсальность при работе с передовыми материалами

ИПС стал предпочтительным методом для материалов, которые, как известно, трудно спекать. К ним относятся чрезвычайно тугоплавкие материалы (с очень высокими температурами плавления), метастабильные материалы и композиты, изготовленные из разнородных веществ.

Понимание компромиссов и ограничений

Несмотря на свою мощность, ИПС не является универсальным решением. Его специализированный характер сопряжен с практическими соображениями.

Ограничения по геометрии и размеру

Размер и форма конечного изделия ограничены графитовой пресс-формой. Создание больших или очень сложных форм может быть сложным и дорогостоящим, что делает его более подходящим для изготовления относительно простых геометрий, таких как диски, цилиндры или блоки.

Электропроводность материала

Процесс наиболее эффективно работает с электропроводящими или полупроводящими порошками и пресс-формами. Хотя изоляционные материалы, такие как некоторые керамики, могут быть спечены, это часто требует специальных методов или проводящих добавок, что усложняет процесс.

Оборудование и стоимость

Оборудование для ИПС является узкоспециализированным и представляет собой значительные капиталовложения по сравнению со стандартной печью. Сложность процесса — требующая вакуума, высоких токов и высокого давления — также требует квалифицированного управления.

Принятие правильного решения для вашей цели

Решение об использовании ИПС полностью зависит от материала, с которым вы работаете, и конечных свойств, которых вам необходимо достичь.

- Если ваша основная цель — сохранение наноструктуры: ИПС является ведущим выбором для уплотнения наноматериалов без роста зерен, который разрушает их уникальные свойства.

- Если ваша основная цель — скорость и быстрое прототипирование: Возможность выполнять циклы за минуты делает ИПС непревзойденным инструментом для быстрого тестирования новых составов материалов и сплавов.

- Если ваша основная цель — работа с трудноспекаемыми материалами: ИПС обеспечивает экстремальные условия, необходимые для уплотнения тугоплавких керамик, металлокерамик и других передовых композитов, которые не спекаются в обычных печах.

В конечном счете, искровое плазменное спекание позволяет инженерам и ученым создавать материалы нового поколения, контролируя их структуру на микроскопическом уровне.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Быстрый нагрев/охлаждение | Завершение процесса за минуты, а не часы; идеально для быстрого прототипирования. |

| Сохранение мелкозернистости | Препятствует росту зерен, что критически важно для наноматериалов и высокопрочных компонентов. |

| Универсальное спекание материалов | Эффективно для тугоплавких материалов, композитов и трудноспекаемых порошков. |

| Прямой резистивный нагрев | Равномерный и эффективный нагрев путем пропускания тока через порошок и пресс-форму. |

Готовы раскрыть потенциал искрового плазменного спекания для вашей лаборатории?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая системы ИПС, чтобы помочь вам достичь быстрого уплотнения и сохранить уникальные свойства ваших передовых материалов. Независимо от того, работаете ли вы с наноматериалами, тугоплавкими керамиками или сложными композитами, наш опыт поможет вам ускорить ваши исследования и разработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как SPS-обработка может улучшить ваши проекты в области материаловедения и удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS