По своей сути, искровое плазменное спекание (SPS) — это передовая техника консолидации порошков, которая использует комбинацию одноосного давления и импульсного постоянного электрического тока для уплотнения материалов. Порошок загружается в проводящую графитовую форму, которая одновременно нагревается током и используется для приложения давления. Эта уникальная комбинация позволяет достигать исключительно высоких скоростей нагрева и циклов спекания, часто сокращая процесс, который в обычной печи занимает часы, до нескольких минут.

SPS — это не просто метод нагрева; это техника спекания с помощью поля, где электрическая энергия напрямую способствует уплотнению. Это позволяет консолидировать материалы при более низких температурах и за значительно более короткое время, чем традиционные методы, сохраняя тонкие микроструктуры.

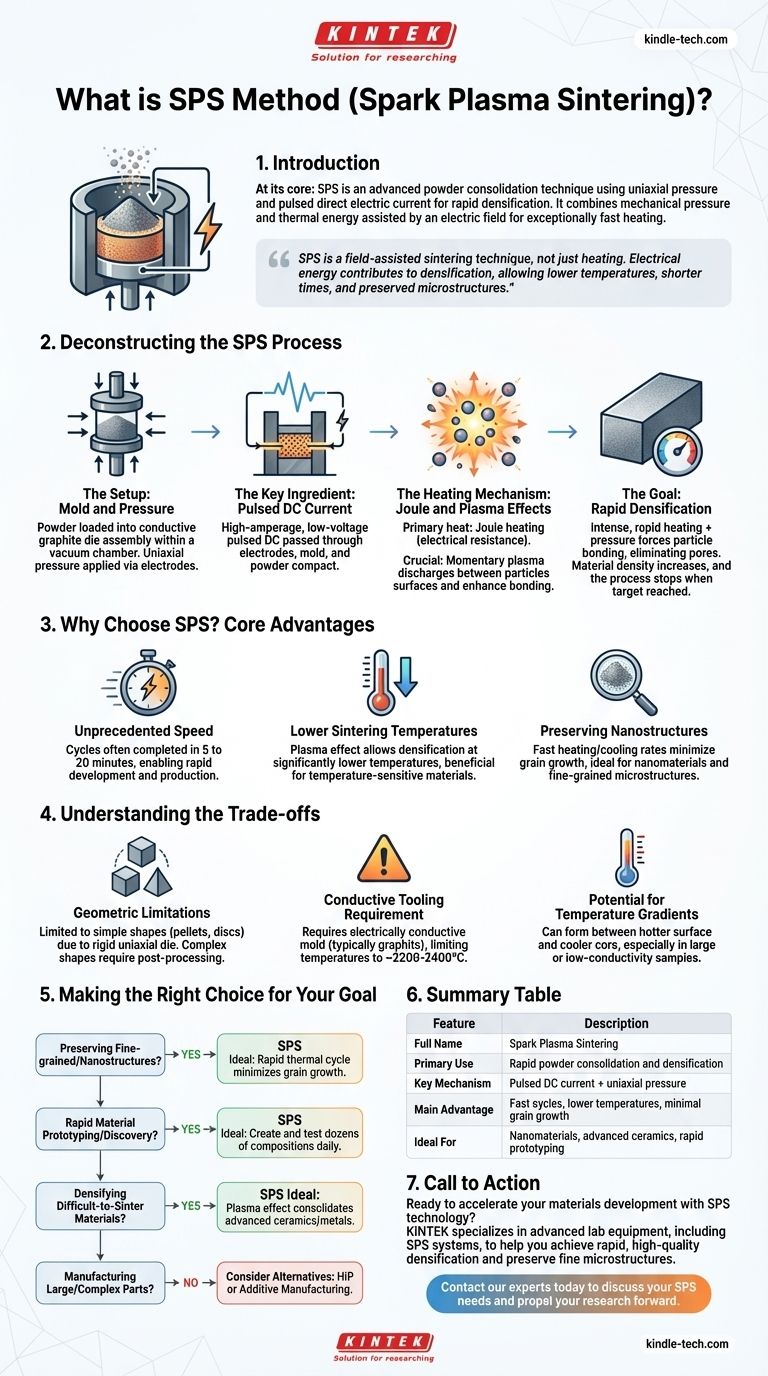

Деконструкция процесса SPS

Чтобы понять SPS, лучше всего разбить его на ключевые этапы работы, от первоначальной настройки до конечного уплотненного продукта.

Настройка: форма и давление

Процесс начинается с загрузки порошкового материала в графитовую матрицу. Вся эта сборка помещается между двумя электродами в вакуумной камере.

Механическая или гидравлическая система прикладывает одноосное давление (давление вдоль одной оси) к порошку через электроды и графитовые пуансоны.

Ключевой ингредиент: импульсный постоянный ток

После эвакуации камеры и приложения давления через электроды, графитовую форму и часто сам образец пропускается импульсный постоянный ток (DC) высокой силы и низкого напряжения.

Это прямое приложение тока является определяющей особенностью SPS и источником его эффективности.

Механизм нагрева: эффекты Джоуля и плазмы

Основным источником нагрева является джоулев нагрев — тепло, выделяющееся при прохождении электрического тока через резистивную графитовую форму и порошковый компакт.

Критически важно, что на микроскопическом уровне между частицами порошка импульсный ток может генерировать мгновенные искры или плазменные разряды. Эта плазма помогает очищать поверхности частиц порошка, удаляя оксиды и загрязнения, что значительно улучшает связь между ними.

Цель: быстрое уплотнение

Сочетание интенсивного, быстрого нагрева и приложенного давления заставляет частицы порошка связываться друг с другом, устраняя поры между ними.

Материал сжимается в реальном времени по мере увеличения его плотности. Процесс обычно останавливается, как только достигается целевая температура и скорость уплотнения замедляется, что указывает на достижение материалом почти полной плотности.

Почему выбирают SPS? Основные преимущества

SPS — это не просто более быстрая версия обычного нагрева; его уникальный механизм предлагает явные преимущества для материаловедения и инженерии.

Беспрецедентная скорость

Циклы SPS удивительно коротки, часто завершаются за 5-20 минут. Это позволяет быстро разрабатывать, тестировать и производить материалы по сравнению с часами или даже днями, требующимися для спекания в обычной печи.

Более низкие температуры спекания

Эффект поверхностной активации от плазмы позволяет осуществлять уплотнение при значительно более низких температурах, чем в методах, которые полагаются исключительно на тепловую энергию. Это является большим преимуществом для термочувствительных материалов.

Сохранение наноструктур

Чрезвычайно быстрые скорости нагрева и охлаждения в сочетании с коротким временем обработки эффективно предотвращают рост зерен. Это делает SPS ведущей техникой для производства полностью плотных материалов с сохранением наноразмерных или мелкозернистых микроструктур, которые критически важны для достижения превосходных механических или функциональных свойств.

Понимание компромиссов

Хотя SPS является мощным инструментом, это не универсальное решение. Понимание его ограничений является ключом к эффективному использованию.

Геометрические ограничения

Зависимость от жесткой, одноосной матрицы означает, что SPS в основном подходит для производства простых форм, таких как таблетки, диски или прямоугольные стержни. Сложные, трехмерные формы невозможны без значительной постобработки.

Требование к проводящей оснастке

Процесс фундаментально требует электрически проводящей формы, которая почти всегда представляет собой графит. Это ограничивает максимально достижимую температуру примерно 2200-2400°C, поскольку графит начинает деградировать при более высоких температурах.

Потенциал температурных градиентов

Поскольку нагрев генерируется током, протекающим через матрицу, может образовываться температурный градиент между более горячей поверхностью и более холодным ядром образца. Этот эффект более выражен в крупных образцах или материалах с низкой теплопроводностью и требует тщательной оптимизации процесса для управления.

Правильный выбор для вашей цели

SPS — это специализированный инструмент. Используйте это руководство, чтобы определить, соответствует ли он вашей цели.

- Если ваша основная цель — сохранение мелкозернистых или наноструктур: SPS — идеальный выбор благодаря быстрому термическому циклу, который минимизирует рост зерен.

- Если ваша основная цель — быстрое прототипирование или открытие материалов: Скорость процесса SPS позволяет быстро создавать и тестировать десятки составов материалов за один день.

- Если ваша основная цель — уплотнение трудноспекаемых материалов: Плазменный эффект в SPS может консолидировать передовую керамику или тугоплавкие металлы, которые сопротивляются обычным методам спекания.

- Если ваша основная цель — производство крупных или сложноформованных деталей: SPS не является лучшим методом; рассмотрите альтернативы, такие как горячее изостатическое прессование (HIP) или аддитивное производство.

При правильном применении искровое плазменное спекание является одним из самых мощных и эффективных инструментов для создания объемных материалов следующего поколения.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Полное название | Искровое плазменное спекание |

| Основное применение | Быстрая консолидация и уплотнение порошков |

| Ключевой механизм | Импульсный постоянный ток + одноосное давление |

| Главное преимущество | Быстрые циклы, более низкие температуры, минимальный рост зерен |

| Идеально подходит для | Наноматериалов, передовой керамики, быстрого прототипирования |

Готовы ускорить разработку материалов с помощью технологии SPS?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы SPS, чтобы помочь вам достичь быстрого, высококачественного уплотнения ваших порошковых материалов. Наш опыт гарантирует, что вы сможете сохранить тонкие микроструктуры и эффективно разрабатывать материалы следующего поколения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система SPS может удовлетворить ваши конкретные лабораторные потребности и продвинуть ваши исследования вперед.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Трехмерный электромагнитный просеивающий прибор

- Настраиваемые электролизеры PEM для различных исследовательских применений

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Сборка герметизации выводов проходного электрода вакуумного фланца CF KF для вакуумных систем

Люди также спрашивают

- Что такое SPS и каковы его преимущества? Быстрый и эффективный метод для высокопроизводительных материалов

- Почему печь для вакуумного горячего прессования идеально подходит для композитов алмаз/алюминий? Превосходное отведение тепла за счет твердого состояния

- Почему вакуумная горячая прессовочная печь предпочтительна для объемного нано-вольфрама? Сохранение микроструктуры путем прессования при низких температурах

- Почему точный контроль температуры в вакуумной горячей прессовой печи имеет решающее значение? Освоение композитов из углеродного волокна и алюминия

- В чем необходимость предварительного прессования композитных порошков? Повышение стабильности при спекании в вакууме под давлением

- Почему при использовании вакуумной горячей прессовальной печи необходимо поддерживать среду высокого вакуума? Экспертное мнение

- Какие преимущества горячего прессования перед холодным? Повышение производительности сульфидных твердотельных электролитов

- Как вакуумная горячая прессовочная печь (VHP) обеспечивает высокую плотность и инфракрасную прозрачность для ZnS? Мастерство спекания керамики