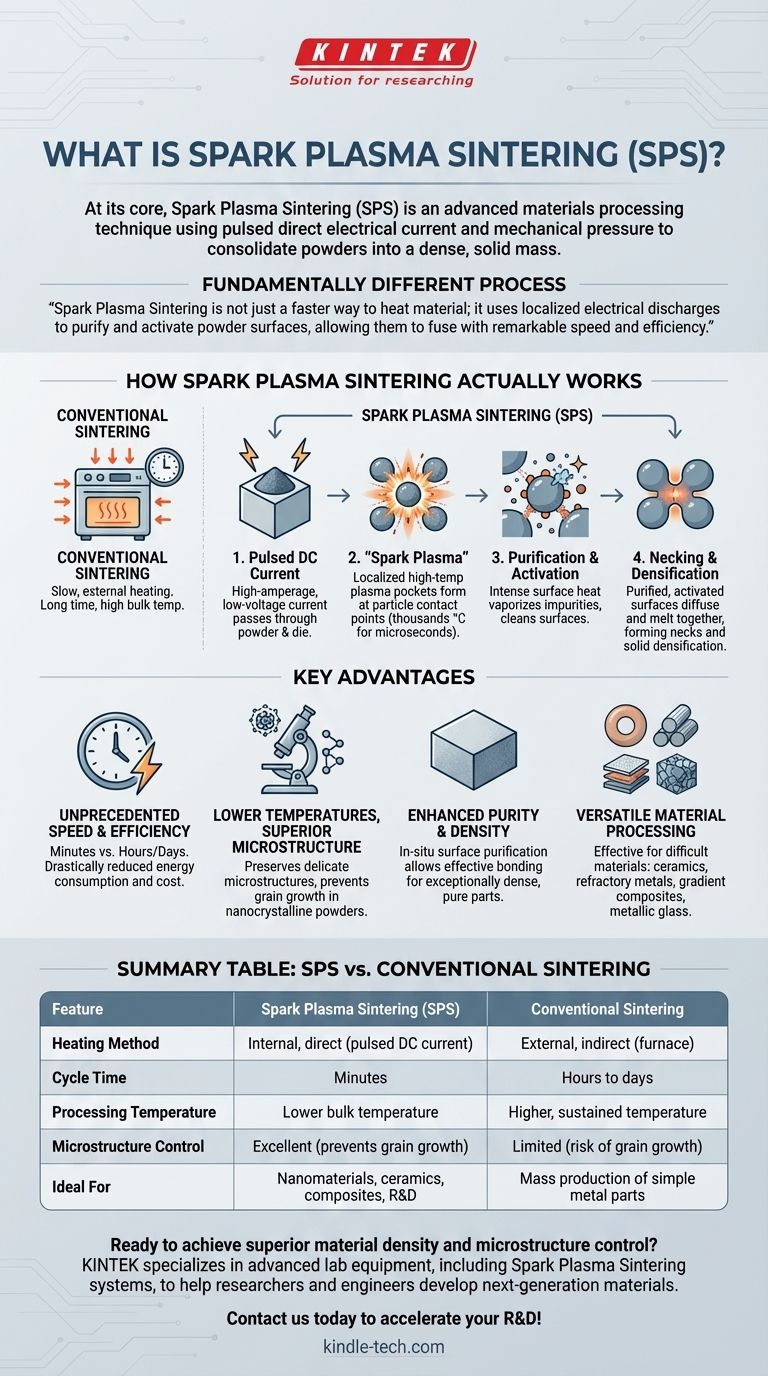

По своей сути, искровое плазменное спекание (ИПС) — это передовая технология обработки материалов, которая использует импульсный прямой электрический ток и механическое давление для консолидации порошков в плотную твердую массу. В отличие от традиционного спекания, которое полагается на медленный внешний нагрев в печи, ИПС нагревает материал внутренне и напрямую, что обеспечивает значительно более быструю обработку при более низких общих температурах.

Искровое плазменное спекание — это не просто более быстрый способ нагрева материала; это принципиально иной процесс. Он использует локализованные электрические разряды между частицами порошка для очистки и активации их поверхностей, позволяя им сливаться друг с другом с поразительной скоростью и эффективностью.

Как на самом деле работает искровое плазменное спекание

Традиционное спекание похоже на медленную печь, которая постепенно нагревает весь объем материала до тех пор, пока частицы не начнут сливаться. ИПС больше похоже на серию микроскопических, точечных сварочных событий, происходящих одновременно по всему порошку.

Роль импульсного постоянного тока

Процесс начинается с помещения порошкового материала в проводящую пресс-форму, обычно изготовленную из графита. Затем через пресс-форму и, что особенно важно, через сами частицы порошка пропускается импульсный постоянный ток с высоким амперажем и низким напряжением.

Создание «искровой плазмы»

В точках контакта между отдельными частицами порошка электрическое сопротивление высокое. Импульсный ток генерирует искры или электрические разряды в зазорах, создавая кратковременные локализованные очаги высокотемпературной плазмы.

Эти плазменные зоны могут достигать тысяч градусов Цельсия, но только на микросекунды и только на поверхности частиц. Основная масса материала остается при гораздо более низкой температуре.

Очистка и образование перемычек

Этот интенсивный локализованный поверхностный нагрев имеет два эффекта. Во-первых, он испаряет и удаляет поверхностные загрязнения и оксиды, поэтому наблюдается значительное снижение содержания таких элементов, как водород. Во-вторых, очищенные, суперактивированные поверхности соседних частиц начинают диффундировать и плавиться друг в друга, образуя твердые мостики, называемые перемычками (necks). По мере того как это происходит по миллионам частиц, весь уплотненный порошок быстро превращается в твердый кусок.

Ключевые преимущества перед традиционными методами

Уникальный механизм ИПС предоставляет ряд значительных преимуществ, которые делают его мощным инструментом для передовой материаловедческой науки и производства.

Беспрецедентная скорость и эффективность

Нагревая материал напрямую и быстро, ИПС может завершить цикл спекания за минуты по сравнению с часами или даже днями, требуемыми для традиционного печного спекания. Это резко снижает энергопотребление и затраты.

Более низкие температуры, превосходная микроструктура

Поскольку объемная температура материала остается относительно низкой, ИПС исключительно хорошо сохраняет деликатные или спроектированные микроструктуры. Он может уплотнять нанокристаллические порошки, не вызывая роста зерен, который произошел бы при длительном высокотемпературном нагреве.

Повышенная чистота и плотность

Процесс in-situ очистки поверхности устраняет барьеры для диффузии, позволяя частицам более эффективно связываться. В результате конечные детали получаются исключительно плотными и свободными от примесей, которые могут ухудшить свойства материала.

Универсальная обработка материалов

ИПС эффективен для широкого спектра материалов, которые трудно или невозможно обрабатывать традиционными методами. К ним относятся высокоэффективная керамика, тугоплавкие металлы, такие как вольфрам, градиентные композиты и даже аморфные материалы, такие как металлическое стекло. Его также можно использовать для соединения разнородных материалов, например, керамики с металлом.

Понимание компромиссов

Несмотря на свою мощность, ИПС не является универсальным решением. Его применение сопряжено с определенными особенностями, которые делают его непригодным для некоторых сценариев производства.

Стоимость оборудования и оснастки

Системы ИПС сложны и представляют собой значительные капиталовложения по сравнению с традиционными печами. Проводящие графитовые пресс-формы также являются расходными материалами с ограниченным сроком службы, что увеличивает эксплуатационные расходы.

Ограничения геометрии образца

Необходимость пропускать однородный ток и прилагать одноосное давление означает, что ИПС, как правило, ограничивается изготовлением простых форм, таких как диски, цилиндры и прямоугольные блоки. Сложные трехмерные детали невозможны.

Проводимость материала

Процесс лучше всего работает, когда ток может проходить через сам порошок. Хотя существуют методы спекания непроводящих порошков (вместо этого нагревается графитовая пресс-форма), основные преимущества ИПС наиболее выражены для проводящих или полупроводниковых материалов.

Принятие правильного решения для вашей цели

Выбор правильного метода спекания полностью зависит от вашего материала, желаемых свойств и производственных целей.

- Если ваш основной фокус — сохранение наноструктур или мелких зерен: ИПС является превосходным выбором благодаря низким объемным температурам и быстрому времени обработки.

- Если ваш основной фокус — быстрая разработка новых сплавов или композитов: Чрезвычайно короткие циклы ИПС делают его идеальным инструментом для исследований и разработок.

- Если ваш основной фокус — достижение максимальной плотности в трудноспекаемых материалах: ИПС отлично подходит для уплотнения технической керамики, тугоплавких металлов и композитов, которые сопротивляются традиционным методам.

- Если ваш основной фокус — массовое производство простых недорогих металлических деталей: Традиционная порошковая металлургия с прессованием и спеканием, вероятно, является более экономичным и масштабируемым решением.

Понимая его уникальный механизм, вы можете использовать искровое плазменное спекание для создания материалов нового поколения со свойствами, которые ранее были недостижимы.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Традиционное спекание |

|---|---|---|

| Метод нагрева | Внутренний, прямой (импульсный постоянный ток) | Внешний, косвенный (печь) |

| Время цикла | Минуты | Часы до дней |

| Температура обработки | Более низкая объемная температура | Более высокая, постоянная температура |

| Контроль микроструктуры | Отличный (предотвращает рост зерен) | Ограниченный (риск роста зерен) |

| Идеально подходит для | Наноматериалы, керамика, композиты, НИОКР | Массовое производство простых металлических деталей |

Готовы достичь превосходной плотности материала и контроля микроструктуры?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы искрового плазменного спекания, чтобы помочь исследователям и инженерам разрабатывать материалы нового поколения. Наш опыт гарантирует, что вы получите правильное решение для консолидации нанокристаллических порошков, технической керамики или сложных композитов.

Свяжитесь с нами сегодня, чтобы обсудить, как ИПС может ускорить ваши исследования и разработки и улучшить свойства ваших материалов!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению