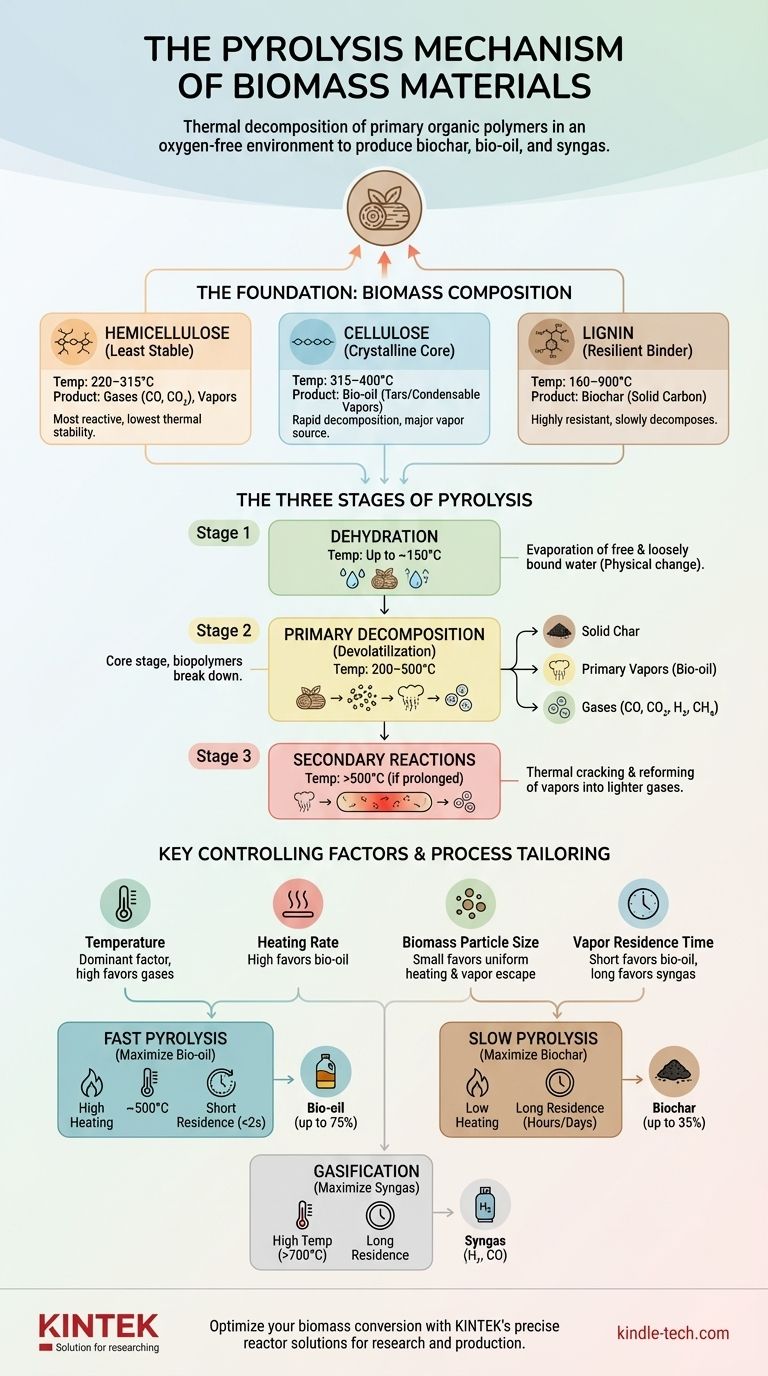

По своей сути, механизм пиролиза биомассы представляет собой термическое разложение ее основных органических полимеров в бескислородной среде. Это не единая химическая реакция, а сложный многостадийный процесс, в ходе которого целлюлоза, гемицеллюлоза и лигнин разлагаются при разных температурах, образуя смесь твердых (биоуголь), жидких (бионефть) и газообразных (синтез-газ) продуктов.

Ключ к пониманию пиролиза биомассы заключается в том, чтобы рассматривать его как контролируемый процесс разборки. Конечный результат не случаен; он является прямым следствием того, какие компоненты биомассы разлагаются, когда они разлагаются и что происходит с образующимися парами до того, как они покинут реактор.

Основа: Состав биомассы

Чтобы понять механизм, вы должны сначала понять три основных строительных блока биомассы. Каждый компонент разлагается по-разному, выступая в качестве отдельного вклада в общий процесс.

Гемицеллюлоза: Наименее стабильный компонент

Гемицеллюлоза — это разветвленный полимер, который является наиболее реакционноспособным и наименее термически стабильным из трех. Она начинает разлагаться в самом низком температурном диапазоне, обычно 220–315°C. Ее разложение дает смесь летучих газов (CO, CO2) и конденсируемых органических паров, но меньше способствует образованию биоугля.

Целлюлоза: Кристаллическое ядро

Целлюлоза — это длинный, линейный и кристаллический полимер, который более стабилен, чем гемицеллюлоза. Она быстро разлагается в более узком и высоком температурном диапазоне, обычно 315–400°C. Это быстрое разложение отвечает за образование большинства конденсируемых паров (смол), которые при охлаждении образуют бионефть.

Лигнин: Устойчивое связующее

Лигнин — это сложный ароматический полимер, который действует как структурный клей в биомассе. Он очень устойчив к термическому разложению, разлагаясь очень медленно в широком температурном диапазоне (160–900°C). Лигнин является основным источником биоугля, поскольку его стабильные ароматические кольца имеют тенденцию перестраиваться и конденсироваться в твердую углеродную структуру, а не распадаться на летучие фрагменты.

Три стадии реакции пиролиза

Общий механизм разворачивается в последовательности перекрывающихся физических и химических стадий по мере повышения температуры частицы биомассы.

Стадия 1: Дегидратация

При температурах до примерно 150°C основным процессом является испарение свободной и слабосвязанной воды из биомассы. Это физическое изменение, а не химическое разложение, но это критический энергоемкий шаг, который должен произойти до начала пиролиза.

Стадия 2: Первичное разложение (деволатилизация)

Это сердце процесса пиролиза, происходящее примерно между 200°C и 500°C. На этой стадии три биополимера распадаются на смесь первичных продуктов:

- Твердый уголь: Остаток, богатый углеродом, образующийся в результате конденсации лигнина и других нелетучих компонентов.

- Первичные пары: Сложный аэрозоль конденсируемых органических молекул (которые образуют бионефть).

- Газы: Неконденсируемые "постоянные" газы, такие как CO, CO₂, H₂ и CH₄.

Относительная пропорция этих продуктов определяется составом биомассы и условиями нагрева.

Стадия 3: Вторичные реакции

По мере выделения первичных паров и газов они проходят через горячий реактор. Если температура достаточно высока (обычно >500°C) и они остаются в горячей зоне достаточно долго, они подвергаются вторичным реакциям. К ним относятся термический крекинг, реполимеризация и риформинг, которые расщепляют более крупные молекулы паров на более мелкие, легкие газы, а также могут образовывать вторичный уголь на поверхностях.

Ключевые факторы, контролирующие механизм

Конечный выход продукта не фиксирован. Он напрямую контролируется условиями процесса, которые влияют на то, какие пути реакции предпочтительны.

Температура и скорость нагрева

Температура является наиболее доминирующим фактором. Более высокие температуры способствуют крекингу паров в постоянные газы. Скорость нагрева определяет, как быстро частица биомассы достигает целевой температуры. Высокая скорость нагрева вызывает быстрое разложение, которое способствует образованию и выходу паров, максимизируя выход жидкости.

Состав биомассы и размер частиц

Присущее соотношение целлюлозы, гемицеллюлозы и лигнина заранее определяет потенциальный выход. Размер частиц имеет решающее значение, потому что более мелкие частицы нагреваются быстрее и равномернее, а летучим продуктам требуется меньшее расстояние для выхода, что минимизирует вероятность вторичных реакций.

Время пребывания паров

Это количество времени, которое горячие пары и газы проводят внутри реактора. Короткое время пребывания необходимо для сохранения первичных паров, чтобы максимизировать выход бионефти. Длительное время пребывания позволяет осуществлять обширный вторичный крекинг, который максимизирует производство синтез-газа за счет нефти.

Понимание компромиссов: Быстрый против медленного пиролиза

Взаимодействие этих факторов приводит к двум основным режимам работы, каждый из которых предназначен для максимизации различных продуктов.

Быстрый пиролиз: Максимизация бионефти

Этот процесс использует очень высокие скорости нагрева, умеренные температуры (~500°C) и короткое время пребывания паров (<2 секунд). Цель состоит в том, чтобы быстро разложить целлюлозу и гемицеллюлозу и немедленно удалить пары, прежде чем они смогут подвергнуться вторичным реакциям, тем самым максимизируя выход жидкой бионефти (до 75% по весу).

Медленный пиролиз: Максимизация биоугля

Также известный как карбонизация, этот процесс использует низкие скорости нагрева и гораздо более длительное время пребывания (от часов до дней). Эти условия способствуют постепенному удалению летучих веществ и способствуют реакциям перегруппировки и конденсации, которые образуют стабильный, богатый углеродом биоуголь (до 35% по весу).

Адаптация механизма к вашей цели

Понимая основные принципы, вы можете манипулировать механизмом пиролиза для достижения конкретного результата.

- Если ваша основная цель — производство жидкого биотоплива (бионефти): Используйте быстрый пиролиз с высокими скоростями нагрева, умеренными температурами (~500°C) и небольшими частицами биомассы для обеспечения быстрого выхода паров.

- Если ваша основная цель — создание стабильного биоугля для почвы или фильтрации: Используйте медленный пиролиз с низкими скоростями нагрева и длительным временем обработки для максимизации выхода твердых веществ и стабильности углерода.

- Если ваша основная цель — производство синтез-газа для энергии: Используйте высокие температуры (>700°C) и более длительное время пребывания паров, чтобы намеренно способствовать вторичному крекингу всех летучих соединений в простые газы, такие как H₂ и CO.

Освоение механизма пиролиза превращает его из простого процесса нагрева в точный инженерный инструмент для превращения биомассы в ценные, специально разработанные продукты.

Сводная таблица:

| Компонент | Температура разложения | Первичный продукт |

|---|---|---|

| Гемицеллюлоза | 220–315°C | Газы (CO, CO₂), Пары |

| Целлюлоза | 315–400°C | Бионефть (конденсируемые пары) |

| Лигнин | 160–900°C | Биоуголь (твердый углерод) |

| Тип процесса | Ключевые условия | Целевой продукт |

| Быстрый пиролиз | Высокая скорость нагрева, ~500°C, короткое время пребывания паров | Максимизация бионефти (до 75%) |

| Медленный пиролиз | Низкая скорость нагрева, длительное время пребывания | Максимизация биоугля (до 35%) |

| Газификация | Высокая температура (>700°C), длительное время пребывания паров | Максимизация синтез-газа (H₂, CO) |

Готовы оптимизировать процесс конверсии биомассы? Независимо от того, является ли вашей целью максимизация бионефти для топлива, производство стабильного биоугля для улучшения почвы или получение синтез-газа для энергии, KINTEK обладает опытом и надежным лабораторным оборудованием, чтобы помочь вам освоить механизм пиролиза. Наши реакторы и расходные материалы разработаны для точного контроля температуры, скорости нагрева и времени пребывания — критических факторов, определяющих выход конечного продукта. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем адаптировать решение для ваших конкретных потребностей в исследованиях или производстве биомассы.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Лабораторные сита и просеивающие машины

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата