По своей сути, теория физического осаждения из паровой фазы (PVD) описывает процесс, при котором твердый материал превращается в пар в вакууме, транспортируется атом за атомом, а затем конденсируется на подложке, образуя высокоэффективную тонкую пленку. В отличие от простой краски или гальванического покрытия, PVD — это атомарный процесс прямой видимости, который создает новый поверхностный слой с исключительной чистотой, адгезией и специфическими заданными свойствами.

Центральный принцип PVD — это не химическая реакция, а физическое преобразование. Он включает перемещение материала из твердого источника (мишени) в конечное твердое покрытие путем прохождения его через паровую фазу в строго контролируемой вакуумной среде.

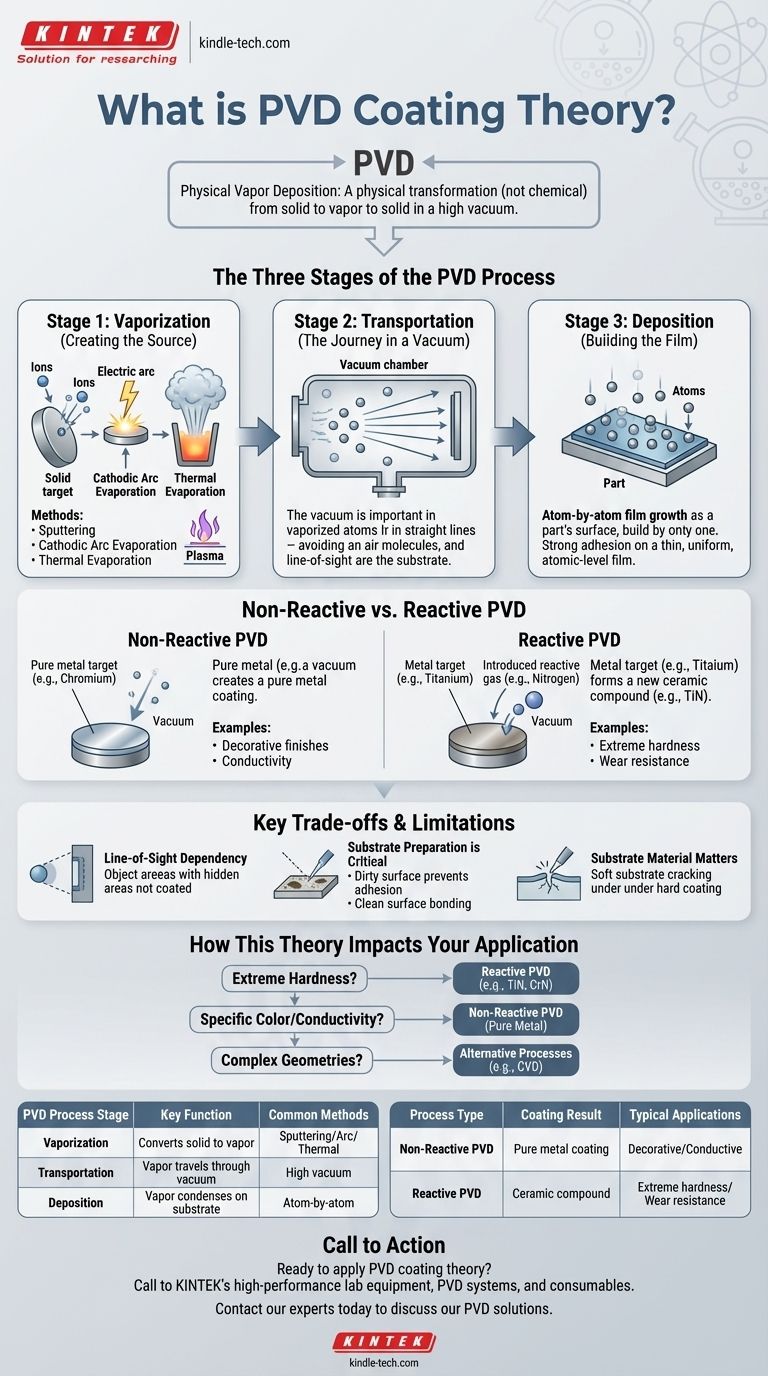

Три стадии процесса PVD

Чтобы понять теорию, лучше всего разбить процесс на три основные стадии. Все эти стадии происходят внутри герметичной вакуумной камеры, что является критически важным элементом, предотвращающим загрязнение атмосферными газами.

Стадия 1: Испарение (Создание источника)

На этом этапе твердый материал покрытия, известный как мишень, превращается в газ. Метод, используемый для испарения, является одним из основных способов классификации процессов PVD.

Распространенные методы включают:

- Распыление: Мишень бомбардируется высокоэнергетическими ионами (часто из газа, такого как аргон) в плазме. Эта бомбардировка физически выбивает атомы с поверхности мишени, отправляя их в вакуумную камеру.

- Катодное дуговое испарение: Высокоточная электрическая дуга перемещается по поверхности мишени, вызывая локальное плавление и испарение, которое генерирует сильно ионизированный пар.

- Термическое испарение: Исходный материал нагревается в тигле, либо сопротивлением, либо электронным лучом, до тех пор, пока он не испарится.

Стадия 2: Транспортировка (Путешествие в вакууме)

Как только атомы освобождаются от мишени, они движутся по прямой линии через вакуумную камеру. Вакуум необходим для этого шага.

Без него испаренные атомы сталкивались бы с молекулами воздуха, теряя энергию и потенциально реагируя с кислородом или азотом неконтролируемым образом. Вакуум обеспечивает чистый, прямой путь от источника к подложке.

Стадия 3: Осаждение (Создание пленки)

Когда испаренные атомы достигают поверхности покрываемой детали (подложки), они конденсируются обратно в твердое состояние. Это осаждение происходит атом за атомом, создавая тонкую, очень однородную и плотную пленку, которая прочно связывается с поверхностью подложки.

Нереактивное против реактивного PVD

Истинная универсальность теории PVD проистекает из решающего различия в способе применения процесса. Этот выбор принципиально меняет свойства конечного покрытия.

Нереактивное PVD

В своей чистой форме PVD представляет собой прямую физическую передачу. Если мишень представляет собой чистый хром, а вакуум чист, покрытие, образующееся на подложке, также будет чистым хромом. Это используется для создания декоративных хромированных покрытий или проводящих слоев.

Реактивное PVD

Для создания исключительно твердых, керамикоподобных покрытий в вакуумную камеру намеренно вводится реактивный газ (такой как азот, кислород или метан).

Испаренные атомы металла из мишени реагируют с этим газом во время их движения или по прибытии на подложку. Это образует совершенно новое соединение. Например, испаренный титан (металл) реагирует с введенным газообразным азотом, образуя нитрид титана (TiN) — очень твердую керамику золотистого цвета.

Понимание ключевых компромиссов

Хотя физические принципы, лежащие в основе PVD, мощны, они вводят определенные ограничения, которые необходимо учитывать.

Зависимость от прямой видимости

Поскольку испаренные атомы движутся по прямым линиям, PVD является процессом прямой видимости. Поверхности, которые скрыты или находятся внутри глубоких, узких полостей, не получат равномерного покрытия. Это делает его идеальным для плоских поверхностей или деталей, которые могут эффективно вращаться во время процесса.

Подготовка подложки критически важна

Связывание на атомном уровне зависит от исключительно чистой поверхности. Любые масла, оксиды или другие загрязнения на подложке будут препятствовать надлежащей адгезии, что приведет к слабому или неудачному покрытию. Вот почему обширная многоступенчатая очистка и предварительная обработка являются обязательными частями любого профессионального рабочего процесса PVD.

Материал подложки имеет значение

PVD-покрытие не существует изолированно; оно становится частью системы с подложкой. Твердость и производительность конечного продукта сильно зависят от способности основного материала поддерживать тонкое, твердое покрытие. Твердое покрытие на мягкой подложке может треснуть под давлением.

Как эта теория влияет на ваше применение

Понимание основных принципов позволяет выбрать правильный подход в зависимости от вашей конечной цели.

- Если ваша основная цель — исключительная твердость и износостойкость: Вам нужен реактивный PVD-процесс для образования керамического соединения, такого как нитрид титана (TiN) или нитрид хрома (CrN).

- Если ваша основная цель — определенный цвет, декоративная отделка или электропроводность: Правильным путем является нереактивный PVD-процесс с использованием чистой металлической мишени, такой как хром, алюминий или титан.

- Если вы покрываете детали со сложной внутренней геометрией: Вы должны признать ограничение PVD по прямой видимости и, возможно, рассмотреть альтернативные процессы, такие как химическое осаждение из паровой фазы (CVD).

Понимая PVD как процесс конструирования на атомном уровне, вы можете эффективно использовать его возможности для превосходного поверхностного инжиниринга.

Сводная таблица:

| Стадия PVD-процесса | Ключевая функция | Распространенные методы |

|---|---|---|

| Испарение | Превращает твердую мишень в пар | Распыление, катодная дуга, термическое испарение |

| Транспортировка | Пар движется через вакуум | Требует высокого вакуума для чистого пути |

| Осаждение | Пар конденсируется на подложке | Рост пленки атом за атомом |

| Тип процесса | Результат покрытия | Типичные применения |

| Нереактивное PVD | Покрытие чистым металлом (например, хром) | Декоративные покрытия, электропроводность |

| Реактивное PVD | Керамическое соединение (например, TiN, CrN) | Исключительная твердость, износостойкость |

Готовы применить теорию PVD-покрытия для улучшения вашей продукции?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая PVD-системы и расходные материалы, чтобы помочь вам достичь превосходных результатов в поверхностном инжиниринге. Независимо от того, нужна ли вам исключительная износостойкость, специфические декоративные покрытия или проводящие слои, наш опыт гарантирует, что вы выберете правильный процесс и материалы для вашей конкретной подложки и применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши PVD-решения могут обеспечить долговечные, высококачественные покрытия для вашей лаборатории или производственного процесса.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок