По своей сути, система Физического Напыления из Паровой Фазы (ФНПФ, или PVD) представляет собой сложную вакуумную камеру, предназначенную для нанесения высокоэффективных тонких пленок на поверхность, атом за атомом. Процесс включает взятие твердого исходного материала, преобразование его в пар физическими методами, такими как интенсивный нагрев или бомбардировка ионами, и направление этого пара через вакуум для конденсации на целевом объекте, известном как подложка. Этот метод создает исключительно чистые, плотные и хорошо сцепленные покрытия.

ФНПФ — это не один процесс, а семейство методов вакуумного напыления. Объединяющий принцип заключается в использовании физической энергии — а не химических реакций — для переноса материала от источника к подложке с образованием функционального или защитного поверхностного слоя.

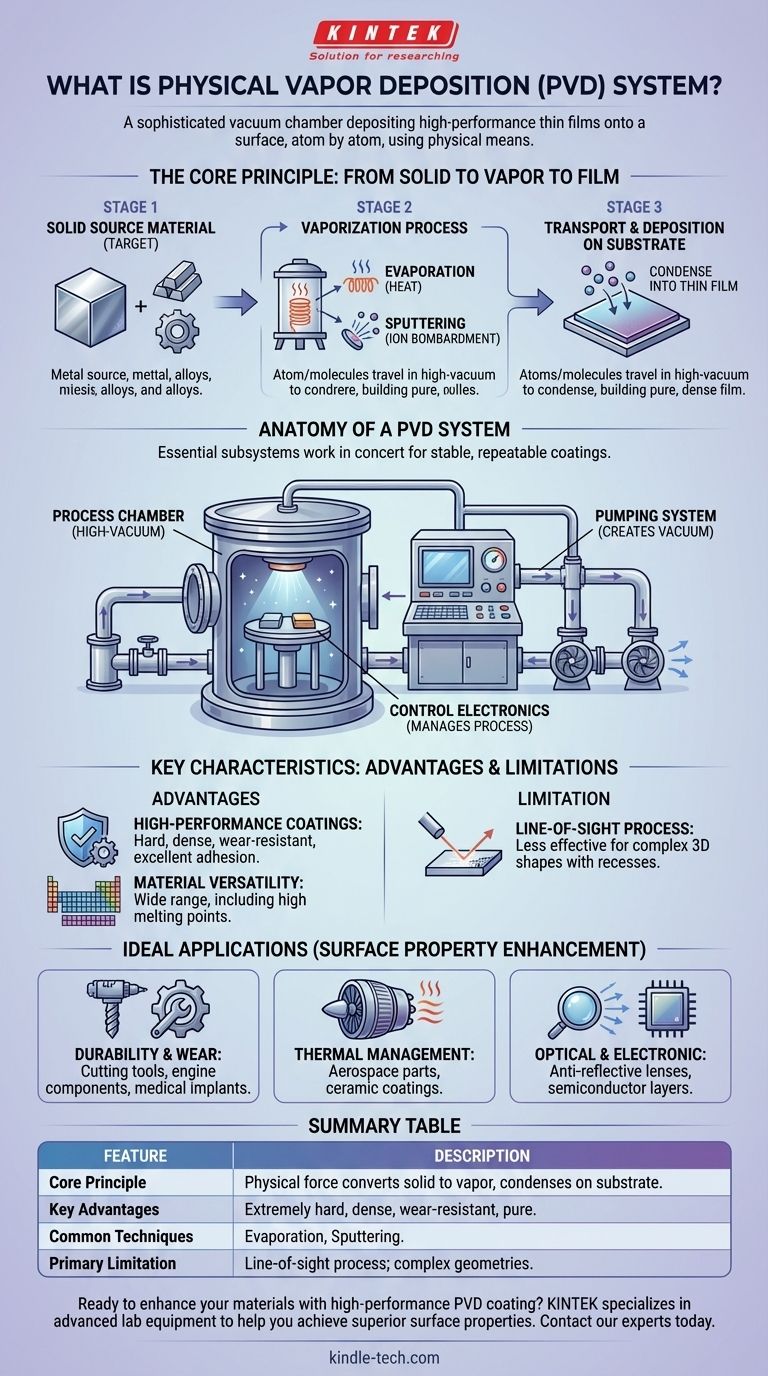

Основной принцип: от твердого тела к пару и к пленке

Понимание системы ФНПФ начинается с ее фундаментального трехэтапного процесса. Именно эта последовательность позволяет точно создавать пленки толщиной от нескольких нанометров до нескольких микрометров.

Исходный материал (Мишень)

Процесс начинается с чистого твердого материала, часто называемого мишенью или источником. Это материал, который вы намерены использовать для покрытия, и он может быть любым: от металлов и сплавов до керамики и других соединений.

Процесс испарения

Это самый важный этап, который определяет конкретный тип ФНПФ. Твердый материал преобразуется в газообразную паровую фазу внутри вакуумной камеры с использованием физической силы. Двумя основными методами являются:

- Испарение: Исходный материал нагревается в вакууме до тех пор, пока он не испарится, создавая облако пара. Это может быть достигнуто с помощью простого резистивного нагрева или более сложных методов, таких как испарение с помощью высокоэнергетического электронного луча (электронно-лучевое испарение).

- Распыление: Мишень обстреливается высокоэнергетическими ионами (обычно из инертного газа, такого как аргон) в плазме. Это атомное «пескоструйное воздействие» выбивает атомы с поверхности мишени, выбрасывая их в камеру.

Транспортировка и осаждение

После испарения атомы или молекулы движутся по прямой линии через среду высокого вакуума. Когда они ударяются о более холодную поверхность подложки, они конденсируются обратно в твердое состояние, постепенно формируя желаемую тонкую пленку. Поскольку это происходит в вакууме, пленка получается чрезвычайно чистой и плотной.

Устройство системы ФНПФ

Хотя конструкции различаются, каждая система ФНПФ построена вокруг трех основных подсистем, которые работают согласованно для обеспечения стабильного и воспроизводимого процесса нанесения покрытия.

Камера процесса

Это герметичный сосуд высокого вакуума, где происходит все напыление. Он вмещает исходный материал и подложку, гарантируя, что никакие нежелательные атмосферные газы не загрязнят пленку.

Вакуумная система

К камере подключена мощная серия насосов для удаления воздуха и создания необходимых условий высокого вакуума. Чем больше камера, тем мощнее должна быть насосная система для достижения и поддержания низкого давления, требуемого для процесса.

Управляющая электроника

Это мозг системы. Он управляет и регулирует все компоненты: от мощности, подаваемой на источник испарения, до потоков газов и вакуумного давления. Этот точный контроль обеспечивает согласованность конечного покрытия и соответствие точным спецификациям.

Понимание компромиссов и ключевых характеристик

ФНПФ — мощная технология, но важно понимать ее специфические преимущества и ограничения, чтобы знать, когда ее применять.

Ключевое преимущество: Высокоэффективные покрытия

Основная причина использования ФНПФ — это качество получаемых пленок. Они известны своей исключительной твердостью, плотностью и износостойкостью. Они также демонстрируют отличное сцепление с подложкой и могут обеспечивать превосходную защиту от коррозии и высоких температур.

Ключевое преимущество: Универсальность материалов

ФНПФ может наносить широкий спектр материалов, включая те, которые имеют чрезвычайно высокие температуры плавления и с трудом поддаются обработке другими методами. Это позволяет создавать покрытия из чистых металлов, неметаллов, сплавов и различных соединений.

Ключевое ограничение: Процесс с прямой видимостью

Важный фактор, который следует учитывать, заключается в том, что ФНПФ по своей сути является процессом прямой видимости. Испаренный материал движется по прямой линии от источника к подложке. Это делает его идеальным для нанесения покрытий на плоские или слегка изогнутые поверхности, но менее эффективным для сложных трехмерных форм с глубокими углублениями или скрытыми областями.

Выбор правильного решения для вашего применения

Выбор ФНПФ полностью зависит от требуемых вами свойств поверхности. Это решение для повышения производительности материала определенным образом.

- Если ваш основной фокус — долговечность и износостойкость: ФНПФ — отличный выбор для создания твердых, плотных покрытий на режущих инструментах, компонентах двигателей и медицинских имплантатах.

- Если ваш основной фокус — управление тепловыми режимами: ФНПФ может наносить специальные керамические покрытия, которые улучшают способность аэрокосмических деталей выдерживать экстремальные температуры.

- Если ваш основной фокус — оптические или электронные характеристики: ФНПФ обеспечивает точность, необходимую для нанесения антибликовых пленок на линзы или проводящих слоев в полупроводниках и солнечных батареях.

В конечном счете, система ФНПФ является основополагающим инструментом современной инженерии, позволяющим создавать передовые материалы путем точного контроля их поверхностных свойств.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Основной принцип | Преобразует твердый материал в пар с помощью физической силы (нагрев, распыление), который затем конденсируется на подложке, образуя тонкую пленку. |

| Ключевые преимущества | Создает чрезвычайно твердые, плотные и износостойкие покрытия с отличной адгезией и чистотой. |

| Общие методы | Испарение, Распыление. |

| Основное ограничение | Процесс с прямой видимостью; менее эффективен для нанесения покрытий на сложные геометрии с глубокими углублениями. |

| Идеальные применения | Режущие инструменты, медицинские имплантаты, аэрокосмические компоненты, полупроводники, оптические линзы. |

Готовы улучшить свои материалы с помощью высокоэффективного покрытия ФНПФ?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы ФНПФ, чтобы помочь вам достичь превосходных свойств поверхности. Независимо от того, разрабатываете ли вы более долговечные инструменты, точные оптические компоненты или инновационные электронные устройства, наш опыт поможет вам найти правильное решение.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система ФНПФ может удовлетворить ваши конкретные лабораторные или производственные потребности и открыть новые возможности для ваших материалов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений