По своей сути, жидкофазное спекание использует небольшое количество расплавленной добавки для значительного ускорения связывания частиц порошка, в то время как твердофазное спекание достигает этого связывания исключительно за счет атомной диффузии между твердыми частицами. Жидкость действует как транспортная среда и связующее вещество, обеспечивая уплотнение при более низких температурах и за меньшее время, чем это возможно при использовании только твердофазных методов.

Фундаментальный выбор между этими двумя процессами заключается не в том, какой из них превосходит другой, а в том, какой механизм требуется для преодоления присущего материалу сопротивления уплотнению. Жидкофазное спекание обеспечивает инженерный "короткий путь" для труднообрабатываемых материалов, тогда как твердофазное спекание предлагает путь к химической чистоте.

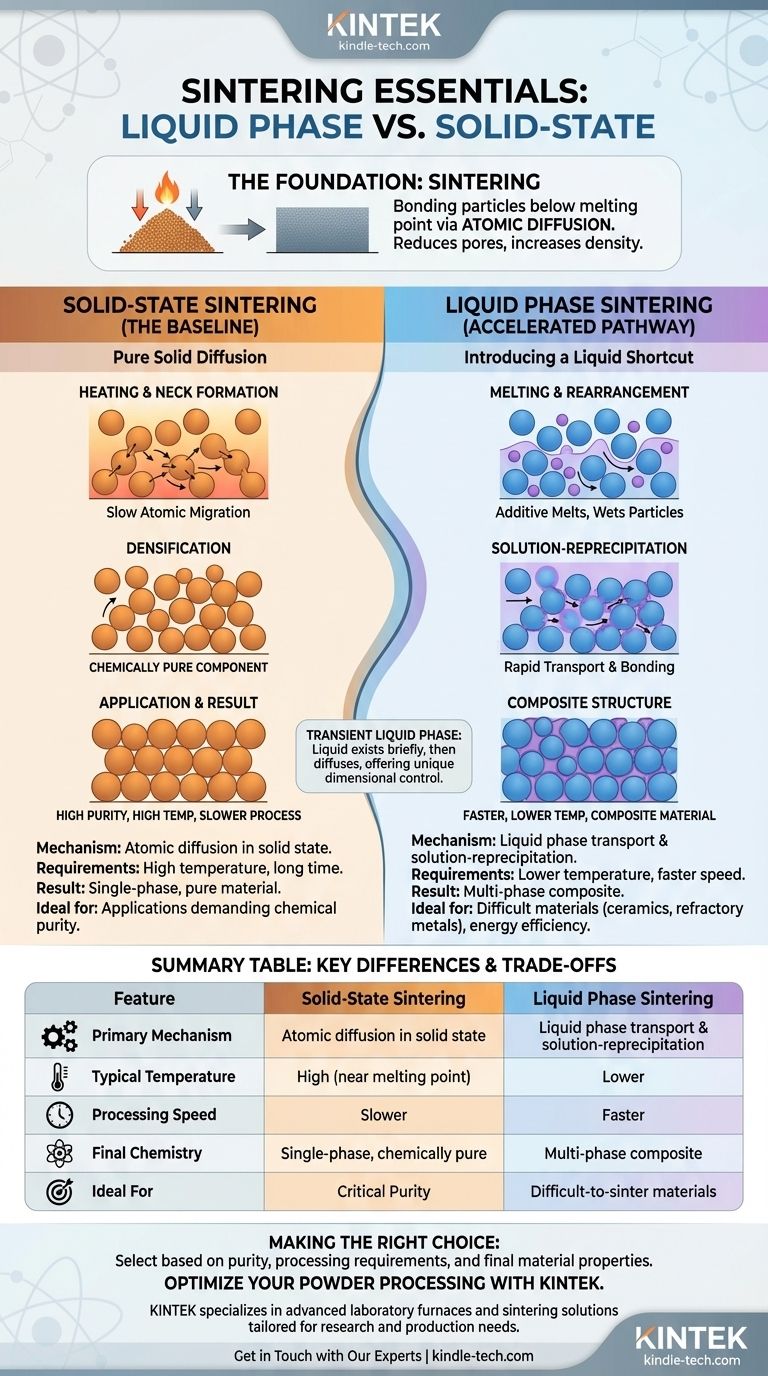

Основа: Что такое спекание?

Цель: Связывание частиц в твердое тело

Спекание — это термический процесс уплотнения массы рыхлого порошка в связное твердое тело. Это достигается путем нагрева и часто давления, но при температурах ниже точки плавления материала.

Основная цель состоит в том, чтобы значительно уменьшить пористое пространство между отдельными частицами, сжимая их вместе до тех пор, пока они не образуют плотный, твердый объект.

Механизм: Атомная диффузия

На атомном уровне спекание работает, стимулируя движение атомов. При высокой температуре атомы мигрируют с поверхности частиц порошка в точки, где они соприкасаются друг с другом.

Это движение атомов образует «шейки» или мостики между частицами. По мере роста этих шеек поры между частицами уменьшаются и в конечном итоге закрываются, что приводит к уплотнению материала.

Твердофазное спекание: Базовый процесс

Как это работает: Чисто твердотельная диффузия

При твердофазном спекании весь процесс основан на миграции атомов по твердым поверхностям. Жидкие добавки не используются.

Порошковый компакт нагревается до высокой температуры, и атомы медленно перемещаются, чтобы заполнить зазоры и образовать прочные связи между соседними частицами, движимые исключительно тепловой энергией и давлением.

Основные требования: Высокая температура и время

Поскольку атомная диффузия через твердое тело является очень медленным процессом, твердофазное спекание требует значительной энергии. Оно требует высоких температур, часто приближающихся к точке плавления основного материала, и может потребовать длительного времени выдержки для достижения высокой плотности.

Результат: Химически чистый компонент

Основным преимуществом твердофазного спекания является химическая чистота. Поскольку добавки не используются, конечная спеченная деталь состоит только из исходного порошкового материала. Это критически важно для применений, где даже следовые количества второй фазы были бы вредны.

Жидкофазное спекание: Ускоренный путь

Основной принцип: Введение жидкого «короткого пути»

Жидкофазное спекание используется для материалов, которые очень трудно уплотнить твердофазными методами, например, для материалов с чрезвычайно высокими температурами плавления или низкими скоростями диффузии.

Небольшое количество второго порошка (добавки или «спекающей присадки») с более низкой температурой плавления смешивается с основным порошком.

Стадия 1: Перегруппировка

Когда смесь достигает температуры выше точки плавления добавки, но ниже температуры основного материала, добавка плавится и образует жидкость. Эта жидкость смачивает твердые частицы, и мощные капиллярные силы стягивают их вместе в гораздо более плотную упаковку.

Стадия 2: Растворение-переосаждение

Затем твердые частицы начинают растворяться в окружающей жидкости, особенно в точках контакта между ними с высоким напряжением. Этот растворенный материал затем транспортируется через жидкость и переосаждается (затвердевает) в областях пустот с низким напряжением, таких как шейки между частицами. Этот процесс значительно быстрее, чем твердотельная диффузия.

Примечание о переходной жидкой фазе

В некоторых передовых случаях, называемых спеканием с переходной жидкой фазой, жидкость существует лишь короткое время. Например, при спекании железа с медной добавкой расплавленная медь быстро диффундирует в твердые частицы железа, упрочняя их, а затем исчезает как отдельная жидкая фаза.

Понимание ключевых различий и компромиссов

Температура и скорость

Жидкофазное спекание значительно быстрее и энергоэффективнее. Присутствие жидкой транспортной среды позволяет осуществлять уплотнение при гораздо более низких температурах и за более короткое время по сравнению с медленными, высокотемпературными требованиями твердофазного спекания.

Совместимость материалов

Жидкофазное спекание часто является единственным практическим вариантом для таких материалов, как керамика, керметы (например, карбид вольфрама-кобальт) и тугоплавкие металлы. Эти материалы имеют слишком высокие температуры плавления или слишком низкие скорости диффузии для эффективного твердофазного уплотнения.

Конечная микроструктура и химия

Это критический компромисс. Твердофазное спекание производит однофазную, химически чистую деталь. Жидкофазное спекание приводит к получению композитного материала, содержащего по крайней мере две фазы: основной материал и затвердевшую жидкую фазу, которая остается в микроструктуре (часто на границах зерен). Эта вторая фаза изменит конечные механические, термические и электрические свойства.

Контроль процесса и изменение размеров

Значительный перенос материала при жидкофазном спекании может привести к более существенной усадке, которую необходимо тщательно прогнозировать и контролировать. Однако передовые методы, такие как спекание с переходной жидкой фазой, могут быть разработаны для балансировки естественной усадки с набуханием, что приводит к получению компонентов с почти нулевым изменением размеров во время обработки.

Правильный выбор для вашей цели

Выбор правильного пути спекания требует понимания конечных свойств, необходимых для вашего компонента.

- Если ваша основная цель — химическая чистота и однофазный материал: Твердофазное спекание является необходимым выбором, чтобы избежать введения вторичной связующей фазы.

- Если ваша основная цель — обработка высокоплавких материалов или снижение затрат на энергию: Жидкофазное спекание является более эффективным и часто единственным практическим подходом.

- Если ваша основная цель — точный контроль размеров в многокомпонентной системе: Спекание с переходной жидкой фазой предлагает уникальные инженерные преимущества для минимизации усадки или набухания.

- Если ваша основная цель — максимальная скорость и плотность для любого материала: Передовые методы нагрева, такие как искровое плазменное спекание (SPS), могут использоваться для гораздо более быстрого запуска механизма твердофазного или жидкофазного спекания, чем в обычных печах.

Понимание этих фундаментальных механизмов позволяет вам выбрать правильный процесс не только для того, что вы производите, но и для конкретных характеристик, которые вам необходимо достичь.

Сводная таблица:

| Характеристика | Твердофазное спекание | Жидкофазное спекание |

|---|---|---|

| Основной механизм | Атомная диффузия в твердом состоянии | Транспорт жидкой фазы и растворение-переосаждение |

| Типичная температура | Высокая (ближе к точке плавления) | Ниже |

| Скорость обработки | Медленнее | Быстрее |

| Конечный химический состав | Однофазный, химически чистый | Многофазный композит |

| Идеально подходит для | Материалов, где чистота критична | Трудноспекаемых материалов (например, керамики, тугоплавких металлов) |

Оптимизируйте обработку порошков с KINTEK

Выбор правильного метода спекания имеет решающее значение для достижения желаемой плотности, чистоты и производительности ваших компонентов. Независимо от того, требует ли ваш проект химической чистоты твердофазного спекания или эффективности и возможностей жидкофазного спекания, наличие правильного оборудования является ключом к успеху.

KINTEK специализируется на передовых лабораторных печах и решениях для спекания, разработанных для исследовательских и производственных нужд. Наши эксперты помогут вам выбрать идеальную систему для обеспечения точного контроля температуры и оптимальных результатов для ваших конкретных материалов.

Свяжитесь с нами сегодня, чтобы обсудить, как наше лабораторное оборудование может улучшить ваши процессы спекания и помочь вам создавать превосходные материалы.

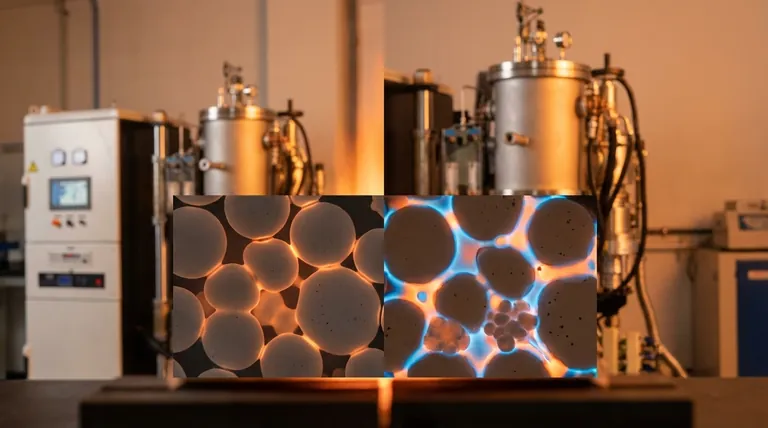

Визуальное руководство

Связанные товары

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

Люди также спрашивают

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Как спекание влияет на механические свойства? Освойте компромиссы для получения более прочных материалов

- Как работает магнетронное напыление? Руководство по высококачественному осаждению тонких пленок

- Что такое установка магнетронного напыления? Точное осаждение тонких пленок для передовых материалов