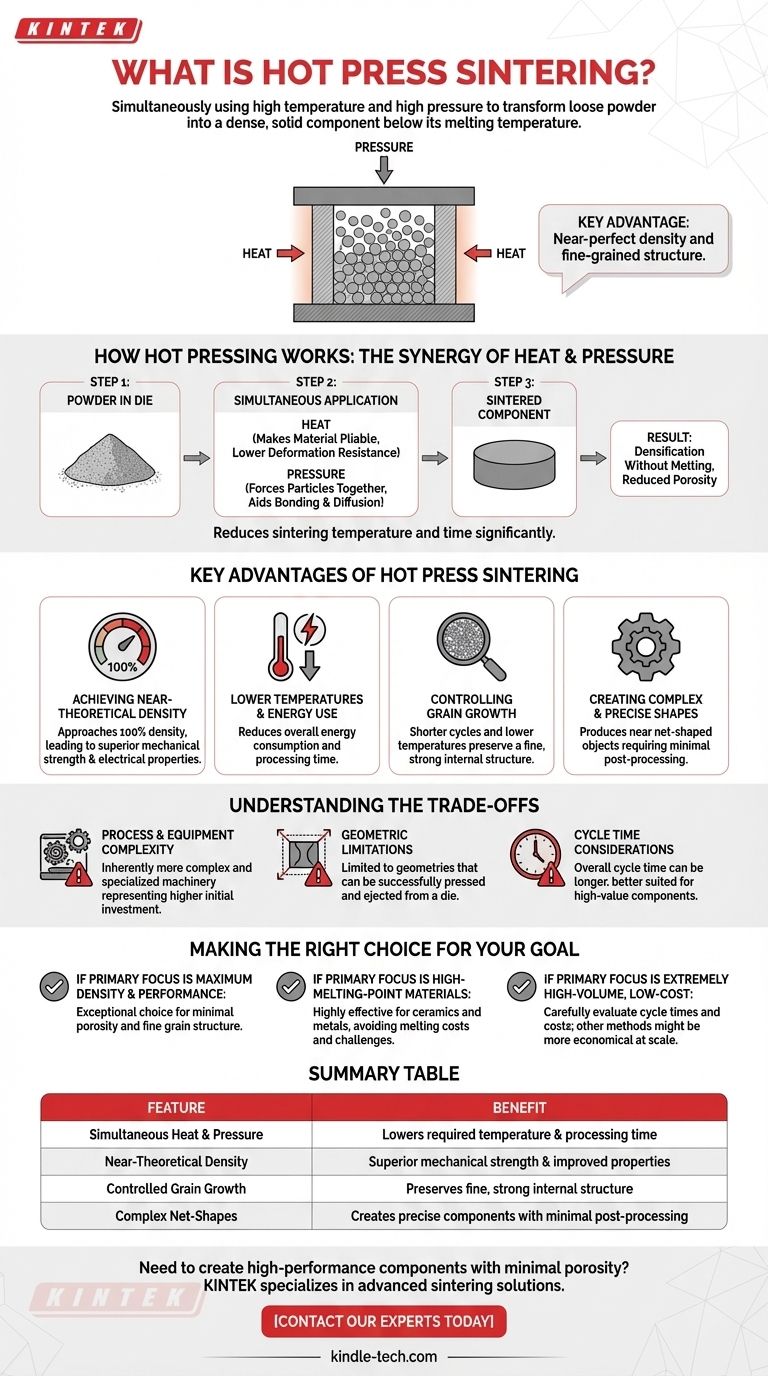

По сути, спекание с горячим прессованием — это производственный процесс, который использует высокую температуру и высокое давление одновременно для превращения рыхлого порошка в плотный, твердый компонент. В отличие от традиционного плавления, материал нагревается до температуры ниже точки плавления, что позволяет частицам сплавляться под действием механической силы. Это двойное воздействие является ключом к его эффективности.

Основное преимущество спекания с горячим прессованием заключается в его способности производить материалы с почти идеальной плотностью и мелкозернистой внутренней структурой. При одновременном приложении тепла и давления снижается требуемая температура и время обработки, что, в свою очередь, приводит к превосходным конечным свойствам по сравнению со многими другими методами.

Как работает горячее прессование: синергия тепла и давления

Чтобы понять спекание с горячим прессованием, важно рассмотреть, как два его основных элемента — тепло и давление — работают вместе для достижения результата, который ни один из них не смог бы достичь так же эффективно по отдельности.

Основная цель: уплотнение без плавления

Основной принцип любого процесса спекания заключается в уменьшении пористых пространств между отдельными частицами порошка. Это уплотняет материал в твердый кусок со значительно улучшенной прочностью и другими свойствами.

Ключевое отличие: одновременное применение

Традиционные методы могут включать «холодное прессование» порошка в форму, а затем его нагрев в отдельной печи. Горячее прессование объединяет эти шаги в одну операцию.

Приложенное тепло делает порошковый материал более пластичным, почти как термопласт. В этом состоянии материал имеет гораздо более низкое сопротивление деформации.

Содействие массопереносу и связыванию

Это термопластичное состояние позволяет одновременно приложенному давлению быть гораздо более эффективным. Оно физически сжимает частицы вместе, способствуя процессам диффузии и связывания на границах частиц.

Эта синергия резко сокращает температуру и время спекания, необходимые для достижения полной плотности, часто требуя лишь десятой доли давления, используемого при холодном прессовании.

Ключевые преимущества спекания с горячим прессованием

Уникальный механизм горячего прессования напрямую приводит к ряду явных преимуществ как для конечного продукта, так и для самого производственного процесса.

Достижение почти теоретической плотности

Сочетание тепла и давления исключительно эффективно для устранения пористости. Это позволяет создавать спеченные детали, плотность которых приближается к 100% от их теоретической плотности.

Эта высокая плотность напрямую связана с превосходной механической прочностью и улучшенными электрическими свойствами.

Более низкие температуры и энергопотребление

Поскольку давление способствует процессу уплотнения, требуемые температуры значительно ниже, чем при спекании без давления. Это снижает общее энергопотребление и время обработки.

Контроль роста зерна

Основная проблема в металлургии и производстве керамики заключается в том, что высокие температуры, поддерживаемые в течение длительного времени, могут вызвать рост внутренних зерен материала. Большие зерна часто приводят к снижению прочности и вязкости.

Более короткие циклы и более низкие температуры горячего прессования эффективно препятствуют этому росту зерен, сохраняя мелкую и прочную внутреннюю структуру.

Создание сложных и точных форм

Процесс позволяет производить сложные изделия с точными размерами. Поскольку деталь формируется и затвердевает за один этап внутри матрицы, можно создавать почти готовые изделия, требующие минимальной последующей обработки.

Понимание компромиссов

Хотя горячее прессование является мощным методом, оно не является универсальным решением. Объективная оценка требует понимания его практических ограничений.

Сложность процесса и оборудования

Оборудование, необходимое для безопасного одновременного приложения высоких температур и значительного механического давления, по своей сути более сложное и специализированное, чем стандартная печь или пресс по отдельности. Это может потребовать заметных первоначальных инвестиций.

Геометрические ограничения

Процесс зависит от матрицы для удержания порошка и приложения давления. Хотя он способен создавать сложные формы, он ограничен геометрией, которую можно успешно запрессовать и извлечь из формы. Это более ограничивает, чем аддитивные методы производства, такие как струйное связующее.

Соображения по времени цикла

Хотя фаза спекания быстрая, общее время цикла — включая загрузку порошка, нагрев матрицы, прессование, охлаждение и извлечение детали — может быть дольше, чем у некоторых методов массового производства. Это часто делает его более подходящим для высокоценных компонентов, а не для массово производимых деталей.

Выбор правильного варианта для вашей цели

Выбор производственного процесса полностью зависит от конкретных приоритетов вашего проекта.

- Если ваш основной фокус — максимальная плотность и производительность материала: Спекание с горячим прессованием — исключительный выбор для создания деталей с минимальной пористостью и мелкой структурой зерна, что обеспечивает превосходную прочность.

- Если ваш основной фокус — работа с высокотемпературными металлами или керамикой: Этот процесс очень эффективен, поскольку позволяет избежать экстремальных затрат энергии и технических проблем, связанных с попытками расплавить и отлить эти материалы.

- Если ваш основной фокус — производство с чрезвычайно высоким объемом и низкой стоимостью: Вам следует тщательно оценить время цикла и стоимость оборудования, поскольку другие методы, такие как традиционная порошковая металлургия, могут быть более экономичными в больших масштабах.

В конечном счете, выбор спекания с горячим прессованием — это стратегическое решение в пользу приоритета конечного качества и производительности материала.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Одновременное тепло и давление | Снижает требуемую температуру и время обработки |

| Почти теоретическая плотность | Превосходная механическая прочность и улучшенные свойства |

| Контролируемый рост зерна | Сохраняет мелкую, прочную внутреннюю структуру |

| Сложные готовые формы | Создает точные компоненты с минимальной последующей обработкой |

Необходимо создавать высокопроизводительные компоненты с минимальной пористостью?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания, чтобы помочь вам достичь превосходной плотности и характеристик материалов. Наш опыт поддерживает точные потребности лабораторий, работающих с передовой керамикой, металлами и композитами.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы исследований, разработок и производства.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?