Коротко говоря, горячая ковка используется для производства металлических компонентов, требующих исключительной прочности, индивидуальной геометрии и высокой усталостной стойкости. Это предпочтительный метод для создания критически важных, несущих нагрузку деталей, где отказ недопустим, например, в аэрокосмической, автомобильной и нефтегазовой промышленности.

Основное решение об использовании горячей ковки является компромиссом: вы соглашаетесь на более высокую стоимость и менее точные начальные размеры в обмен на превосходную прочность материала, пластичность и возможность формования сложных форм, которые невозможно получить другими процессами.

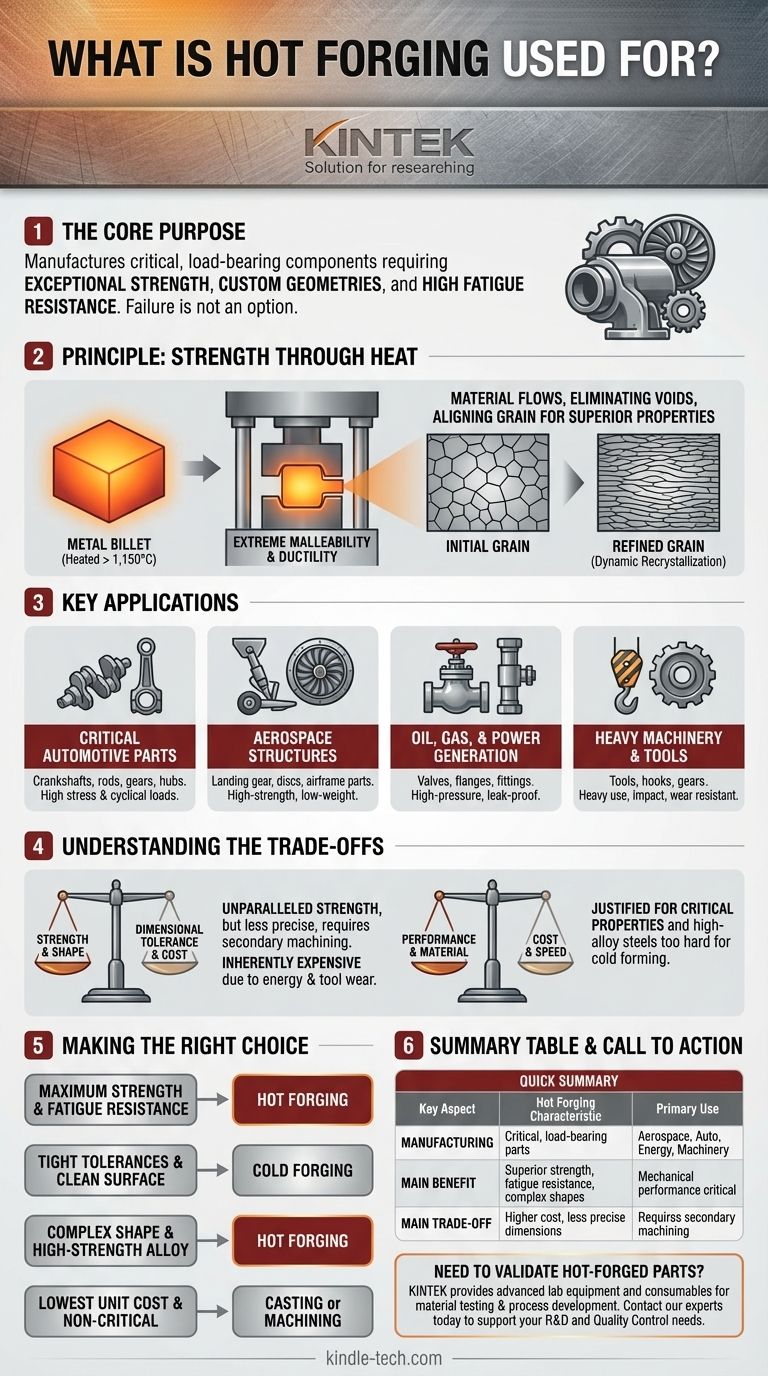

Основной принцип горячей ковки: прочность через нагрев

Горячая ковка включает нагрев металлической заготовки выше температуры рекристаллизации, которая может превышать 1150°C (2100°F) для стали. Этот экстремальный нагрев является ключом к уникальным преимуществам процесса.

Как нагрев раскрывает потенциал материала

Нагрев металла до этой точки делает его чрезвычайно податливым и пластичным. Это позволяет придавать ему форму с помощью мощных прессов или молотов без значительных деформаций или «наклепа» материала.

Материал течет как плотная жидкость, позволяя ему заполнять каждую деталь ковочного штампа.

Результат: улучшенный и прочный компонент

По мере деформации металла его внутренняя зернистая структура разрушается и переформировывается в более мелкие, однородные зерна. Этот процесс, известный как динамическая рекристаллизация, устраняет пустоты и выравнивает направление волокон по форме детали.

Эта улучшенная и непрерывная зернистая структура является источником исключительной прочности, пластичности и устойчивости к ударам и усталости, которые определяют горячекованый компонент.

Создание сложных геометрических форм

Поскольку нагретый материал легко деформируется, горячая ковка позволяет производить детали сложной формы со значительными изменениями поперечного сечения.

Это позволяет создавать детали, близкие к окончательной форме, которые было бы непомерно дорого или физически невозможно изготовить механической обработкой из цельного блока сырья, что значительно сокращает отходы материала.

Где применяется горячая ковка

Горячекованые компоненты используются в самых требовательных условиях, где механические характеристики являются основным фактором проектирования.

Критические автомобильные детали

Такие компоненты, как коленчатые валы, шатуны, шестерни и ступицы колес, постоянно подвергаются огромным нагрузкам и циклическим воздействиям. Горячая ковка обеспечивает долговечность и усталостную прочность, необходимые для безопасной и надежной работы.

Аэрокосмические конструкции

Аэрокосмическая промышленность в значительной степени полагается на горячую ковку для изготовления высокопрочных, легких компонентов, таких как шасси, диски турбин и конструктивные элементы фюзеляжа из алюминия, титана и никелевых суперсплавов.

Нефть, газ и энергетика

Клапаны, фланцы и фитинги, используемые в условиях высокого давления, должны быть герметичными и устойчивыми к отказам. Горячая ковка обеспечивает плотную, бездефектную структуру материала, необходимую для безопасного удержания экстремальных давлений.

Тяжелое машиностроение и инструменты

Высокопрочные ручные инструменты, крюки кранов и шестерни для промышленного оборудования часто изготавливаются методом горячей ковки, чтобы обеспечить их устойчивость к многократному интенсивному использованию, сильным ударам и абразивному износу.

Понимание компромиссов

Выбор горячей ковки — это стратегическое решение, которое требует взвешивания ее преимуществ и ограничений.

Прочность против допусков размеров

Горячая ковка обеспечивает беспрецедентную прочность, но этот процесс менее точен, чем холодная ковка. По мере остывания деталь может деформироваться, и на поверхности образуется слой окалины (окисления).

Это означает, что горячекованые детали почти всегда требуют вторичной механической обработки для достижения жестких допусков и гладкой поверхности. Холодная ковка, напротив, обеспечивает отличную точность размеров сразу после извлечения из штампа.

Стоимость против производительности

Процесс по своей сути дорог. Для нагрева материала и штампов требуется значительное количество энергии. Кроме того, высокие температуры вызывают более быстрый износ оснастки.

Эта стоимость оправдана только тогда, когда механические свойства конечной детали абсолютно критичны и не могут быть достигнуты более дешевыми методами, такими как литье или холодная ковка.

Выбор материала

Горячая ковка — один из немногих процессов, который может эффективно формировать высоколегированные стали и суперсплавы, слишком твердые и хрупкие для холодной обработки. Если ваш дизайн требует этих передовых материалов, горячая ковка часто является единственным жизнеспособным вариантом.

Правильный выбор для вашей цели

Выбирайте производственный процесс, исходя из наиболее критического требования к вашему компоненту.

- Если ваш основной акцент делается на максимальной прочности и усталостной стойкости: горячая ковка — это окончательный выбор для создания деталей с максимально возможной структурной целостностью.

- Если ваш основной акцент делается на жестких допусках и чистой поверхности: рассмотрите холодную ковку, поскольку она обеспечивает форму, близкую к окончательной, с меньшей потребностью во вторичной механической обработке.

- Если ваш основной акцент делается на создании очень сложной формы из высокопрочного сплава: горячая ковка обеспечивает необходимый поток материала для формирования сложных деталей, которые невозможно получить другими методами.

- Если ваш основной акцент делается на минимальной стоимости единицы для некритических компонентов: литье или механическая обработка из стандартного прутка могут быть более экономичным решением.

Понимание этих фундаментальных компромиссов позволяет вам выбрать производственный процесс, который точно соответствует требованиям к производительности и бюджету вашего проекта.

Сводная таблица:

| Ключевой аспект | Характеристика горячей ковки |

|---|---|

| Основное применение | Производство критически важных, несущих нагрузку компонентов |

| Ключевые отрасли | Аэрокосмическая, автомобильная, нефтегазовая, тяжелое машиностроение |

| Основное преимущество | Превосходная прочность, усталостная стойкость и возможность получения сложных форм |

| Основной компромисс | Более высокая стоимость и менее точные размеры, требующие вторичной механической обработки |

| Идеально подходит для | Деталей, где механические характеристики являются основным фактором проектирования |

Нужно изготовить критически важный, высокопрочный компонент? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для испытаний материалов и разработки процессов в области обработки металлов давлением. Независимо от того, занимаетесь ли вы исследованиями и разработками или контролем качества, наши решения помогут вам проверить свойства горячекованых деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в материаловедении и производстве.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Электрический гидравлический вакуумный термопресс для лаборатории

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения